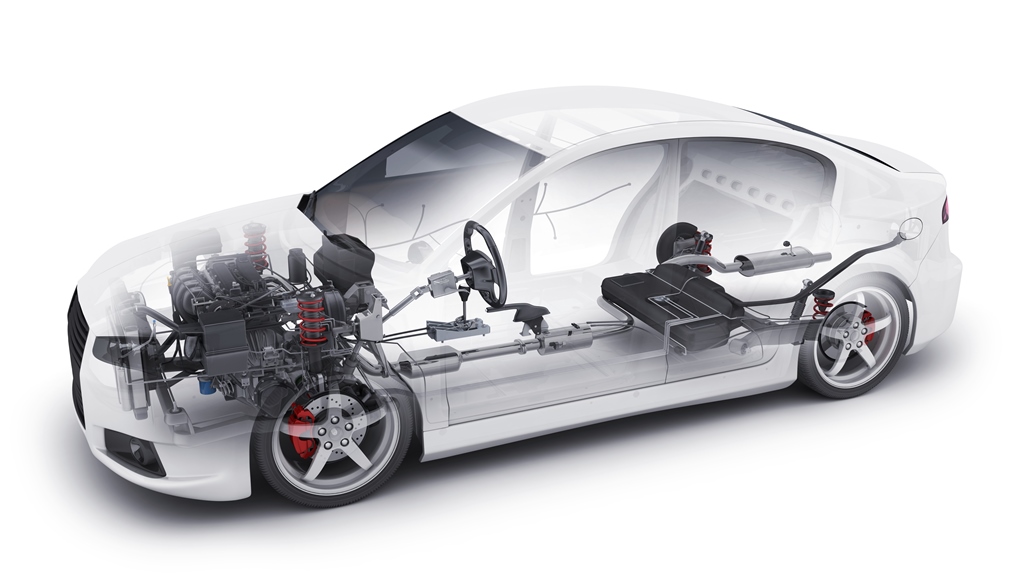

Werkstoffuntersuchungen

Qualitätsüberprüfungen, Bemusterungen und serienbegleitende Laborauswertungen von Bauteilen gemäß Ihrer Spezifikation (Konformitätsprüfungen), Ermittlung von Werkstoffsorte, Fertigungsverfahren und Wärmebehandlung bei unbekannten Bauteilen, metallografische und röntgenografische Beurteilungen von Bauteilen im Hinblick auf ihren Einsatzzweck und auf ihr Verhalten im Beanspruchungsfall, Schadensanalysen zur Ursachenfindung, Fehlervermeidung und Bauteiloptimierung.

Kontaktieren Sie uns und profitieren Sie noch heute vom Wissen und der Erfahrung unserer Werkstoffspezialisten!

Dienstleistungsangebot im Überblick

Folgende Dienstleistungen werden bei RÜBIG Werkstofftechnik angeboten:

- Qualitätsbeurteilungen

- Serienbegleitende Laborauswertungen

- (Erst-)Bemusterungen

- Schadensanalysen

- Seminare, Schulungen, Weiterbildung

Wir helfen gerne bei der ganzheitlichen Lösung Ihrer Probleme.

Unsere Kernkompetenzen bei Werkstoffuntersuchungen.

Wir bieten unsere Fachkompetenz und unseren Erfahrungsschatz im Bereich der Werkstoff- und Bauteilcharakterisierung als Dienstleistung an. Wir führen Untersuchungen nach einschlägigen Standards und geltenden Normen sowie Sonderuntersuchen durch, und unsere Stammkunden schätzen unsere kompetente, exakte – dennoch rasche, unbürokratische und praktikable Abwicklung bei folgenden Themen:

- Qualitätsbeurteilungen

- Serienbegleitende Laborauswertungen

- Ermitteln und Beurteilen der Werkstoffsorte, des Fertigungsverfahrens und der durchgeführten Wärmebehandlung bei unbekannten Bauteilen

- (Erst-)Bemusterungen

- Schadensanalysen (Risse, Brüche, Verschleiß, Korrosion)

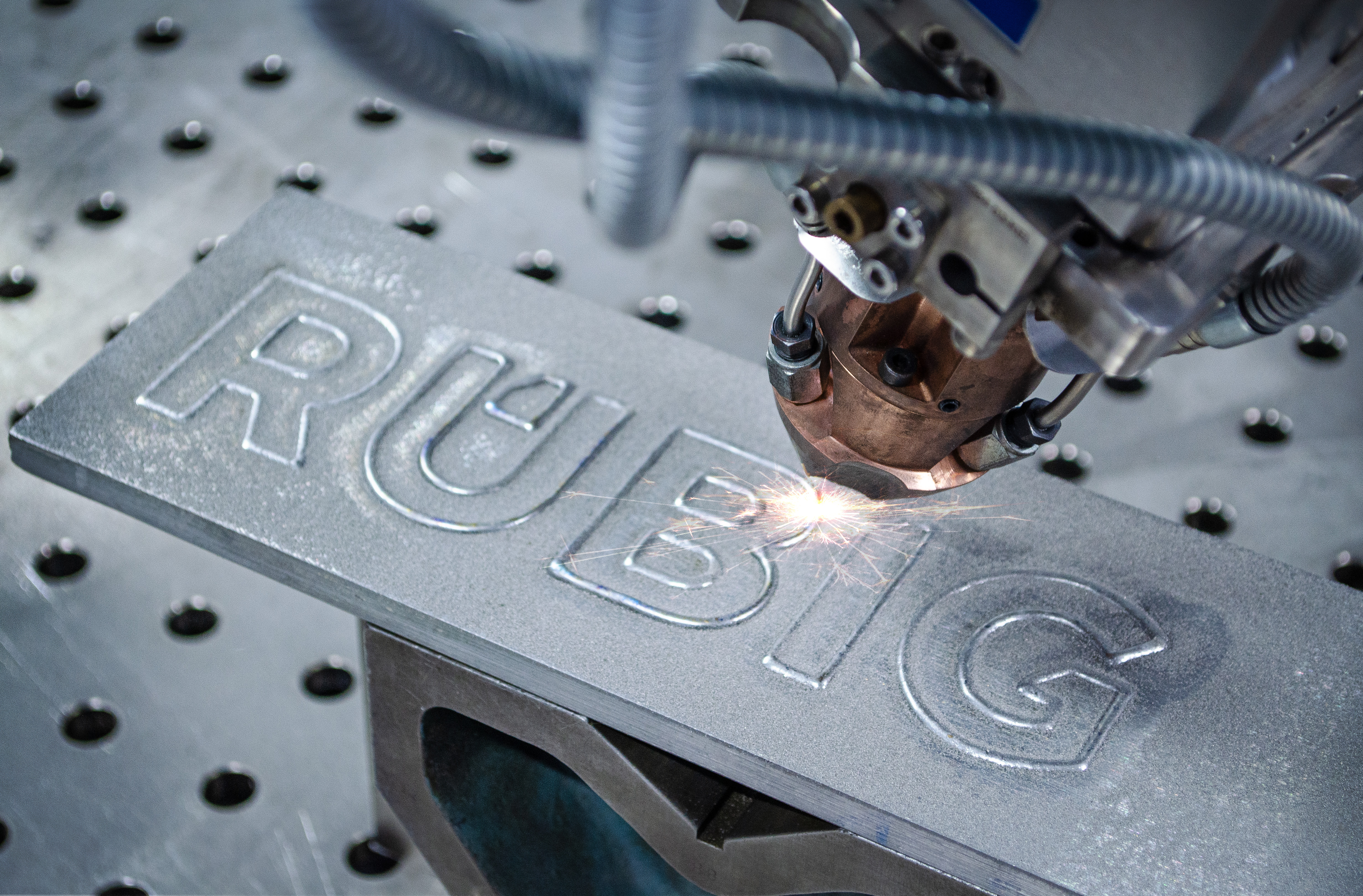

Probenvorbereitung und Schliffanfertigung

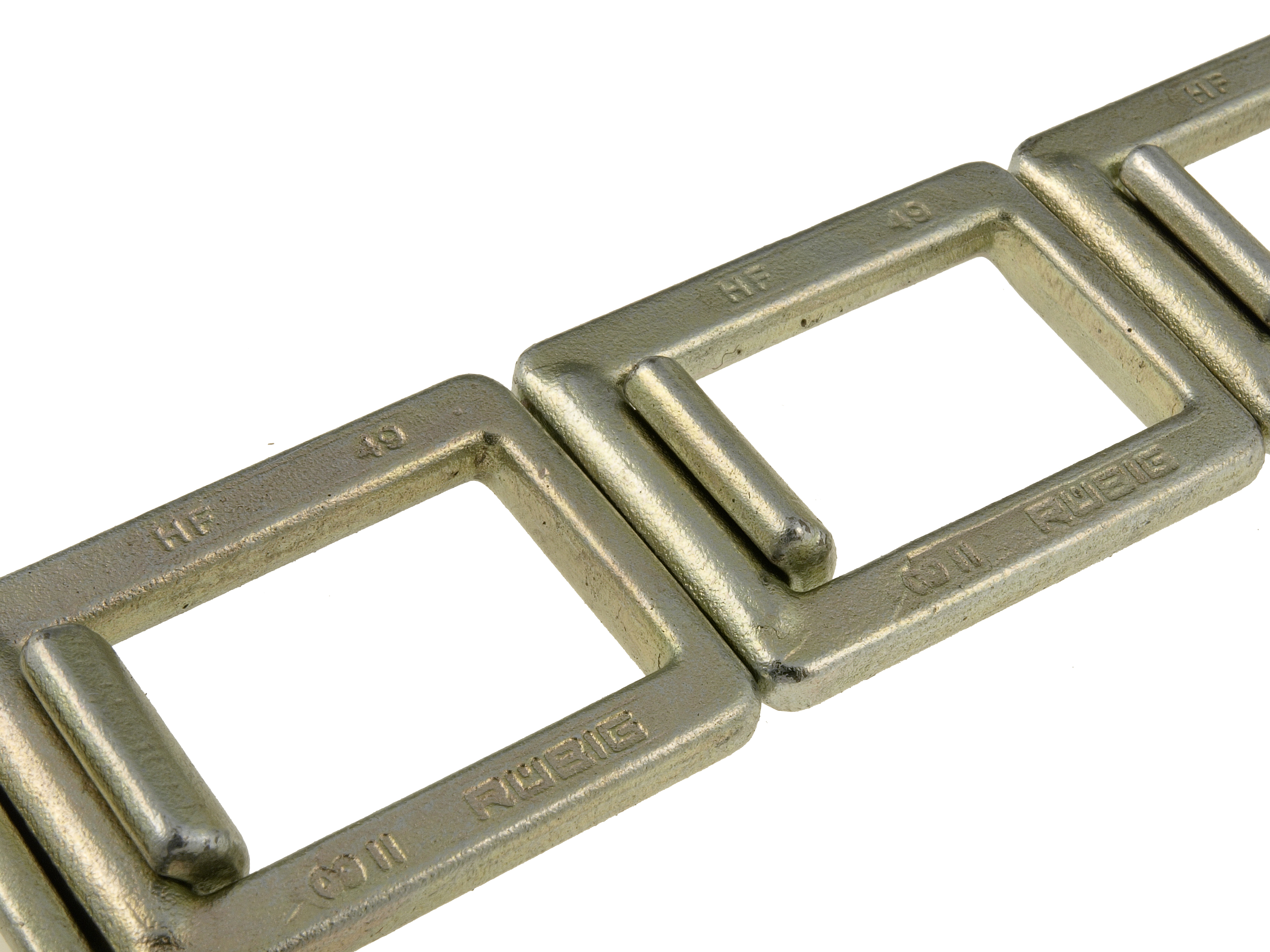

Für die unterschiedlichen Prüf- und Untersuchungsmethoden müssen die Bauteile entsprechend vorbereitet werden.

Um beispielsweise in das Innere eines Werkstoffes zu sehen und somit das Gefüge charakterisieren zu können, ist das Anfertigen eines metallografischen Schliffes erforderlich. Für die Gefügebeurteilung muss daher zuallererst ein Probestück aus dem Werkstück herausgetrennt werden. Das Probestück wird für eine optimale Handhabung und für die erforderliche Probestück-Randschärfe in der Regel in Kunststoff eingebettet und anschließend metallografisch präpariert (geschliffen, geläppt und poliert). Durch Ätzen des Schliffes mit geeigneten Ätzlösungen wird die Mikrostruktur ersichtlich.

Härteprüfungen

Auch für die Beurteilung einer Härtetiefe oder für das Messen eines Härteverlaufes über eine Schweißnaht ist das Entnehmen eines Probestückes und das Anfertigen eines Schliffes notwendig.

Die Entnahmeschritte und die Schliffanfertigung werden bei umfangreichen Untersuchungen und Schadensanalysen standardmäßig fotografisch dokumentiert. Dadurch wird in vielen Fällen die Zuordnung bestimmter Entnahme- und Prüfpositionen verständlicher.

Dienstleistungsangebot bei Werkstoffuntersuchungen im Überblick:

- Ermittlung der chemischen Werkstoffzusammensetzung oder der Werkstoffsorte mittels Funkenspektroskopie, EDX-Mikroanalyse und Glimmentladungsspektroskopie (GDOES)

- Prüfung auf Werkstoffverwechselung

- Randkohlenstoff- und Randstickstoffmessungen, Tiefenprofilanalysen

- Makro-, Kleinlast- und Mikrohärteprüfungen nach klassischen Verfahren (Rockwell, Brinell und Vickers) und mit mobilen Systemen

- Automatisierte Härteverlaufsmessungen zur Ermittlung von Härtetiefen (CHD, NHD, SHD) oder zur Ermittlung der Aufhärtung bei Schweißnähten

- Schichthaftungsprüfungen mittels Härteeindruck-Verfahren

- Härteprüfungen nach instrumentiertem Eindringverfahren für dünne Hartstoffschichten

- Probenvorbereitung und Anfertigen von Mikro- und Makroschliffen

- Lichtmikroskopische Gefügebeurteilungen (qualitativ und quantitativ)

- Schichtdickenmessungen mittels Kalottenschliff oder an entnommenen und eingebetteten Probestücken

- Restaustenitbestimmung mittels Röntgendiffraktometeranalyse

- Eigenspannungsmessungen und Eigenspannungsverläufe mittels Röntgendiffraktometeranalyse

- Korrosionsuntersuchungen und Korrosionstests (Salzsprühnebeltest, elektrochemische Korrosionstests, Auslagerungstests)

- Schadensanalysen bei Rissen, Brüchen, Verschleiß und Korrosion zur Schadensvermeidung und Bauteiloptimierung

- Erstellen von Prüfbescheinigungen, fundierten Untersuchungsberichten und Schadensanalyse-Gutachten

Probenvorbereitung:

- Trennen:

- Bandsäge für sehr große oder sperrige Teile

- Nasstrennschneidmaschinen für weiteres Zerkleinern

Schliffanfertigung und Präparation:

- Mikroschliffe:

- warmeingebettet

- kalteingebettet

- Makroschliffe:

- für große Probestücke, mit oder ohne Kalteinbettung (je nach Aufgabenstellung)

- Präparation:

- Vorschleifen mit Schleifpapier unterschiedlicher Körnung

- Läppen

- Polieren

- Entwicklung des Mikrogefüges:

- klassische, nasschemische Ätzverfahren

- elektrochemisches Ätzen

- thermisches Ätzen