RÜBIG Glühprozesse

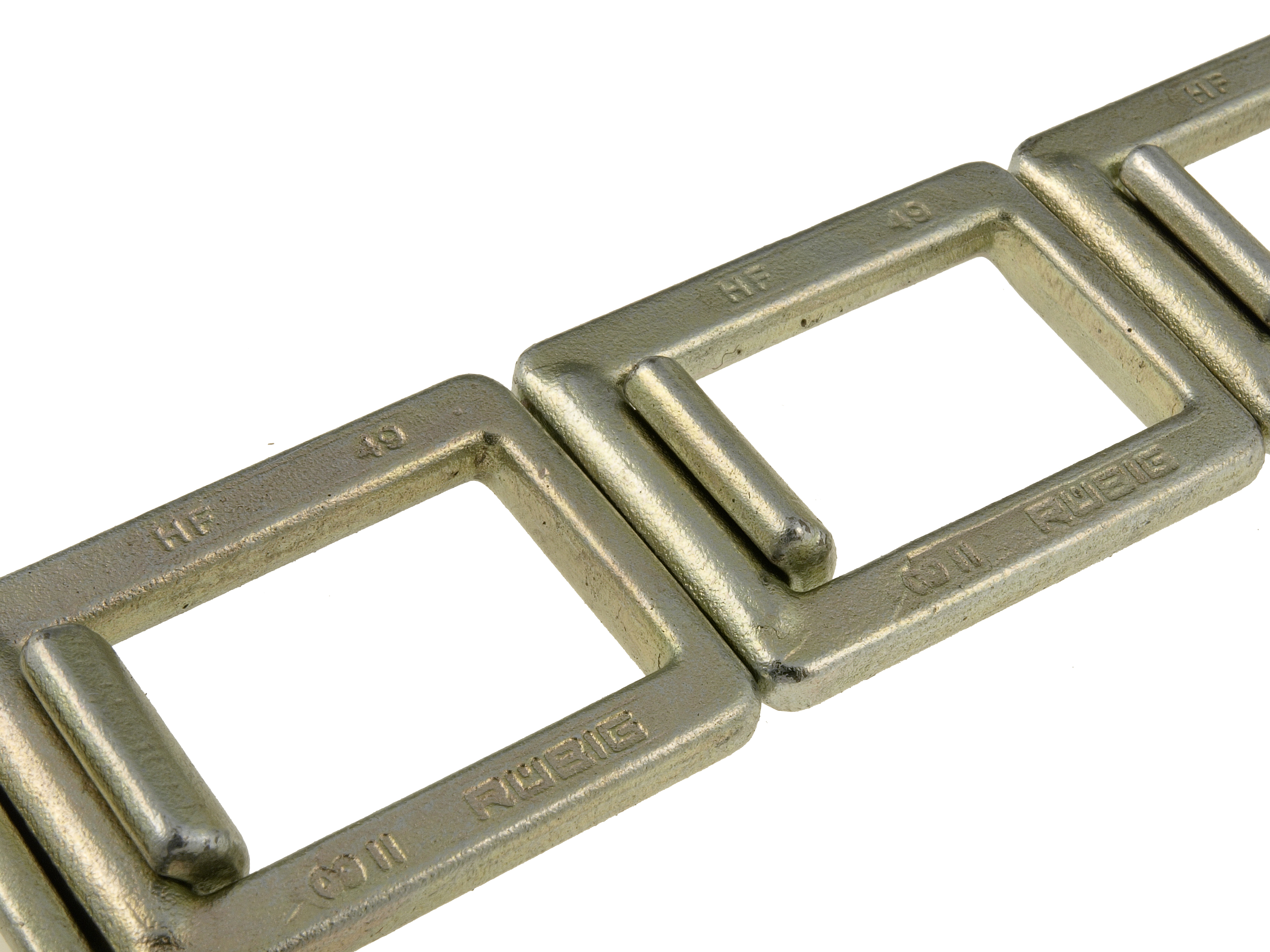

Durch vorangegangene Bearbeitungsschritte wie z.B. Walzen, Biegen, Schmieden, etc., können Qualitätsminderungen im Werkstück auftreten. Diese können durch Glühen wieder rückgängig gemacht werden. Hier stehen RÜBIG Kunden verschiedenste Glühprozesse zur Verfügung.

Außerdem bietet RÜBIG die Möglichkeit, durch individuelle Prozessführungen optimal auf die Anforderungen des Kunden einzugehen.

Sie haben Interesse an unseren Glühprozessen?

Kontaktieren Sie uns.

Verfahren Glühen/Glühprozesse

Glühbehandlungen verändern nicht nur den thermodynamischen Gleichgewichtszustand bei metallischen Werkstoffen, sondern auch Art, Form, Größe und Anordnung einzelner Gefügebestandteile sowie den Eigenspannungszustand. Je nach benötigten Eigenschaften kann zwischen folgenden Glühbehandlungen ausgewählt werden:

Die weiteren Glühbehandlungen wie Diffusionsglühen, FP-Glühen (BG–Glühen), Rekristallisationsglühen, Remanenzfreiglühen, Perlitglühen, Ferritglühen werden nur nach detaillierter Absprache angeboten.

RÜBIG Kunden stehen folgenden Verfahren zur Verfügung:

- Spannungsarmglühen

- Weichglühen

- GKZ Glühen (Glühen auf kugeligem Zementit)

- Normalglühen

- Lösungsglühen

- Remanenzfrei Glühen (Magnetisch Schlussglühen)

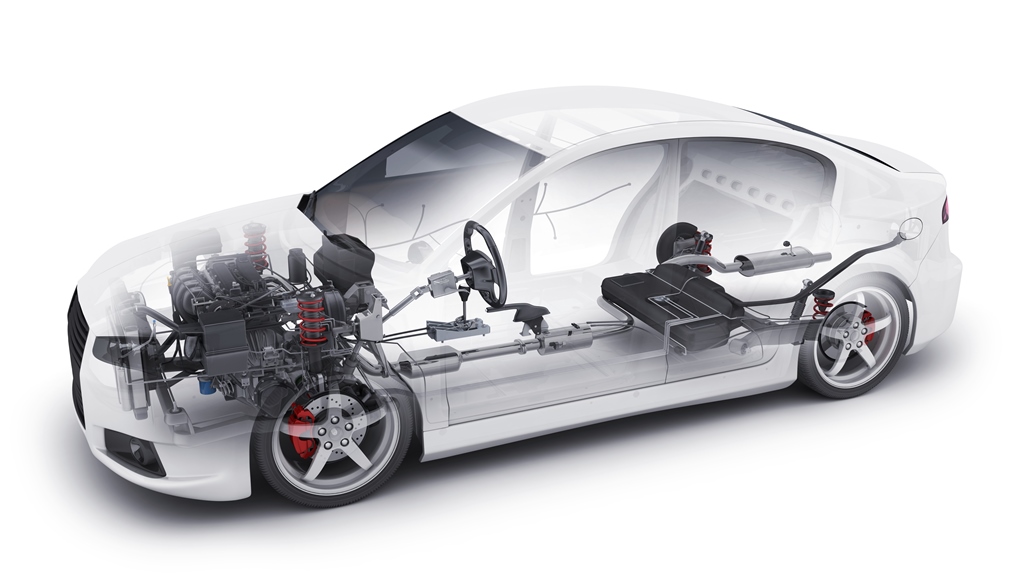

Die Glühprozesse können unter Schutzgas oder unter Vakuum durchgeführt werden. Wir bieten unsere Glühprozesse für verschiedenste Werkstoffe an (z.B. Stahl, Aluminium, Titan, Kupferlegierungen, Nickelbasislegierungen, ...).

Individuelle Prozessführungen auf Kundenwunsch durchführbar.

Vorteile der RÜBIG Glühprozess Verfahren für Ihre Bauteile:

- Sehr gute Oberflächeneigenschaften durch Schutzgas- oder Vakuumprozesse

- Optimale Gefüge bei minimaler Maßänderung

- Höchste Reproduzierbarkeit

- Öfen zertifiziert nach Luftfahrtnorm AMS 2750E und CQI9

- Auf Werkstoff und Bauteil maßgeschneiderte Wärmebehandlungsführung

Spannungsarmglühen

Spannungsarmglühen ist eine Wärmebehandlung unter einer Schutzgasatmosphäre, mit der mechanische und thermische Spannungen (Eigenspannungen) und Verfestigungen ohne wesentliche Gefügeänderung reduziert werden. Diese Spannungen bzw. Verfestigungen entstehen bei der Bearbeitung (z.B. Umformen, Richten, spannabhebende Bearbeitung, Schweißen, Gießen, Schmieden…) und können bei nachfolgenden Wärmebehandlungen oder auch im Einsatz zu Maßänderungen und Formänderungen (Verzug) führen. Ein Spannungsarmglühen bei schwierig geformten, verzugskritischen Bauteilen sowie bei komplexen Geometrien nach der Grobbearbeitung ist damit unerlässlich.

Die Spannungsarmglühtemperatur liegt bei den meisten Stählen im Bereich von 450°C – 650°C. Die Dauer der Glühbehandlung beträgt einige Stunden und ist abhängig von der Glühtemperatur und der Werkstückgröße (Querschnitt). Um den Aufbau neuerlicher thermischer Spannungen zu vermeiden, ist es wichtig, dass die Bauteile nach der Haltezeit langsam abgekühlt werden.

Spannungsarmglühen ist grundsätzlich bei metallischen Werkstoffen (Aluminiumlegierungen, Kupfer, Messing, Titan, Titanlegierungen, …) möglich, und kann nach eigenen Kunden-Werksnormen oder entsprechend der Zeit – Temperatur – Angaben des Herstellers behandelt werden.

Weichglühen und GKZ Glühen

Weichglühen und GKZ-Glühen sind Wärmebehandlungen unter einer Schutzgasatmosphäre mit dem Ziel, Karbide einzuformen und die Härte zu senken. Durch diese Glühbehandlung werden die Zerspanbarkeit und die (Kalt) Umformbarkeit verbessert. Dies bereitet das Gefüge optimal für die weitere Wärmebehandlung (Härten) vor. Die Weichglühtemperatur liegt bei den meisten Stählen im Bereich von 650°C – 800°C. Die Dauer der Glühbehandlung beträgt einige Stunden (2 - 4 h Haltezeit) und ist abhängig von der Glühtemperatur und der Werkstückgröße (Querschnitt).

Weichglühen ist grundsätzlich bei metallischen Werkstoffen (Aluminiumlegierungen, Kupfer und Kupferlegierungen, Titan, Titanlegierungen, …) möglich, und kann nach eigenen Kunden-Werksnormen oder entsprechend der Zeit – Temperatur – Angaben des Herstellers behandelt werden.

Normalglühen

Normalglühen (Normalisieren) ist eine Wärmebehandlung unter einer Schutzgasatmosphäre mit dem Ziel, ein gleichmäßiges Gefüge mit feinem Korn zu erreichen. Dieses sogenannte "normalisierte" Gefüge kann sowohl einen Zwischenzustand vor weiteren thermischen Behandlungen (z.B. Härten) darstellen oder der letztendliche Einsatzzustand des Bauteils mit guter Festigkeit und hoher Zähigkeit sein.

Je nach Anlieferzustand bzw. je nach Anwendungsfall (z.B. Verringerung der Walzstruktur, Verringerung der Sprödbruchneigung, Vergleichmäßigung des Schmiedegefüges, Beseitigung des groben Gussgefüges, Verbesserung von Festigkeit und Zähigkeit, einheitliche Gefügeausbildung im Schweißgut, WEZ und Grundwerkstoff) in Kombination mit dem Werkstoff, müssen die Glühparameter (Temperatur und Haltezeit) entsprechend angepasst werden. Wenn der Anlieferzustand nicht bekannt ist, und dadurch eine suboptimale Glühbehandlung durchgeführt wird, kann es zu einer Grobkornbildung und somit zum Verlust der gewünschten Eigenschaften kommen. Aus diesem Grund wird diese Wärmebehandlung nur nach eingehender Abstimmung mit unseren Kunden durchgeführt.

Lösungsglühen von austenitischen Stählen

Das Lösungsglühen (Homogenisieren) ist sowohl eine Wärmebehandlung für austenitische Stähle, als auch für Duplexstähle mit dem Ziel, die im Gefüge vorliegenden Karbidausscheidungen sowie weitere Mischkristallphasen (gleichmäßig verteilt) in die Lösung zu bringen. Durch eine rasche Abkühlung (Abschrecken) wird eine neuerliche Ausscheidung verhindert. Überdies wird die Korrosionsbeständigkeit durch die gleichmäßige Verteilung der Legierungselemente wesentlich verbessert.

Aufgrund der hohen Behandlungstemperatur (im Bereich 950°C – 1.200°C) werden auch durch eine Bearbeitung (z.B. Tiefziehen) herbeigeführte Kaltverformungen sowie Gefügeänderungen bzw. Spannungen durch thermische Prozesse (z.B. Schweißen) egalisiert (Rekristallisation).

Je nach Bauteilgröße bzw. Querschnitt kann die Haltezeit einige Minuten bis hin zu Stunden dauern. Eine zu lange Haltezeit bzw. zu hohe Temperaturen begünstigen das Kornwachstum negativ und es kann dadurch eine Grobkornbildung entstehen.

Technische Information:

- Max. Abmessungen: Ø 800 mm x 2.000 mm Tiefe

- Temperaturen: bis 950°C