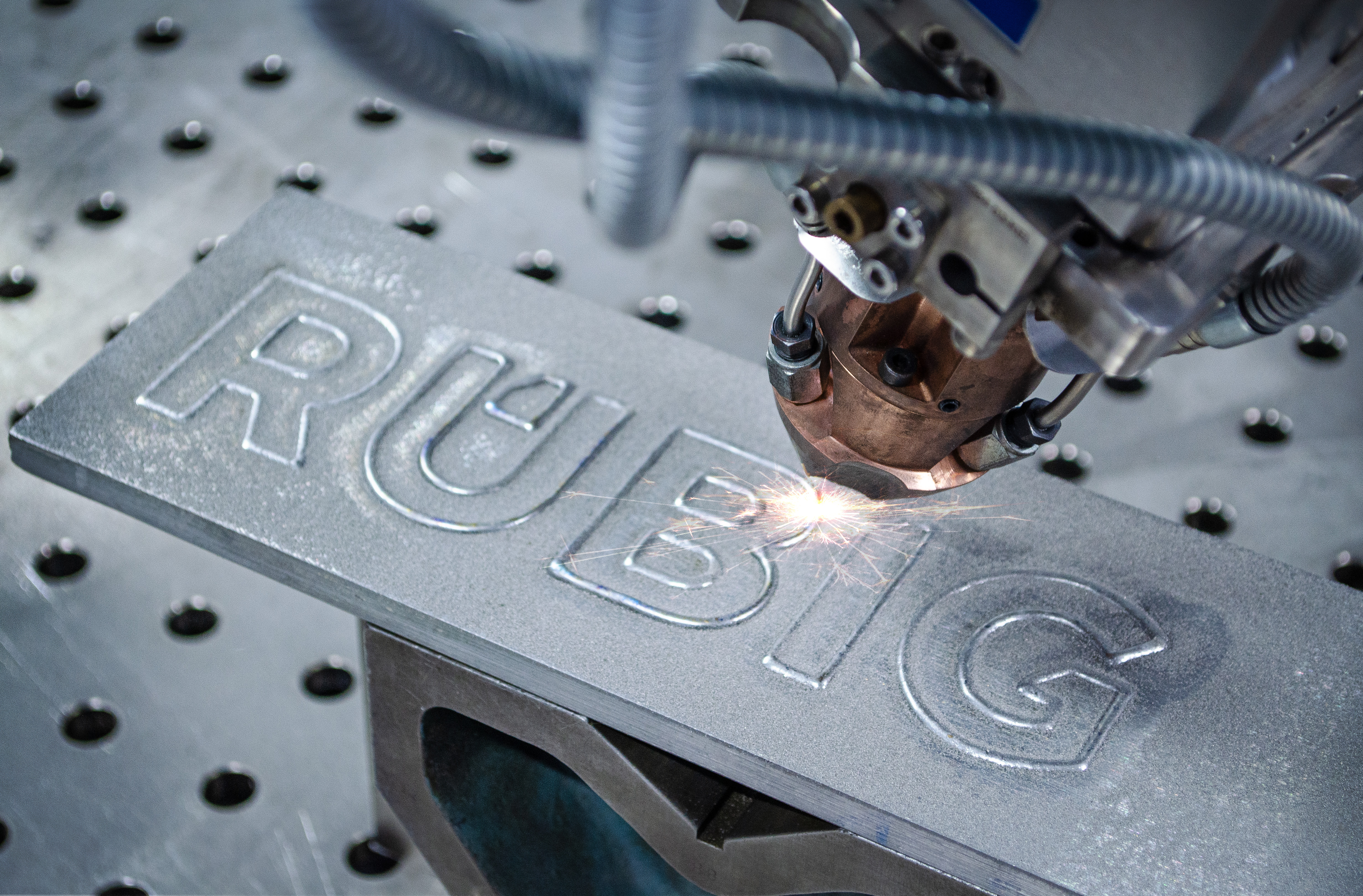

RÜBIG PLASNIT® Plasmanitrieren

Die RÜBIG PLASNIT® Verfahren stellen die technologische Spitze der Nitriertechnologie dar. Durch die von RÜBIG entwickelte MICROPULS® Technologie werden in eigenen RÜBIG Anlagen Plasmanitrierprozesse in Premiumqualität durchgeführt. PLASNIT® steht für Umweltfreundlichkeit, verbesserte Korrosionseigenschaften sowie höchste Reproduzierbarkeit. Verschiedenste PLASNIT® Prozesstypen können realisiert werden, durch eine gezielte Nachoxidation wird RÜBIGs Spezialprozess PLASOX® ermöglicht. Durch Neuheiten wie PLAPOL werden die PLASNIT® Verfahren ständig weiterentwickelt.

Sie haben Interesse an unseren Plasmanitrierprozessen?

Kontaktieren Sie uns.

Die technologische Spitze der Nitrierverfahren

Das Plasmanitrieren PLASNIT® stellt die technologische Spitze der Nitrierverfahren dar und hat gegenüber der Salzbadnitrierung und dem Gasnitrieren entscheidende Vorteile. Da die Plasmanitrierung in der Regel bei niedrigeren Behandlungstemperaturen stattfindet, ist sie die Wärmebehandlung mit der vergleichsweise geringsten Maßänderung dar. Durch die große Variabilität der Prozessführung kann beim Plasmanitrieren sehr gut auf die Eigenschaften von Stahl, die Kundenwünsche und die Einschränkungen durch die jeweilige Vorbehandlung eingegangen werden. Die Nitrierhärtetiefe (NHT), die Oberflächenhärte (OFH) und die Verbindungsschichtdicke (VS) lassen sich über ein breites Spektrum der Stähle gut einstellen.

Bauteile und Werkzeuge mit einer plasmanitrierten Oberfläche zeigen eine verbesserte Verschleißbeständigkeit, haben bessere Reib- und Gleiteigenschaften und höhere Dauerfestigkeitswerte. Durch die vergleichsweise geringe Maßänderung werden in der Regel fertig bearbeitete Teile plasmanitriert. Ideal für die Plasmanitrierung sind die sogenannten Nitrierstähle (z.B. 1.8519). Durch eine gezielte Nachoxidation wird eine Oxidschicht in die Verbindungsschicht eingelagert, die neben einer Verbesserung der Gleiteigenschaften eine signifikante Erhöhung des Korrosionsschutzes ergibt. Beim so genannten PLASOX® werden Plasmanitrieren PLASNIT® und Postoxidation in einem Prozess durchgeführt.

Vorteile der PLASNIT® Verfahren für Ihre Bauteile:

- Niedrig bis hochlegierte Stähle nitrierbar (auch NIRO-Stähle)

- Kompakte, dichte und "duktilere" Verbindungsschichten

- Minimale Verzugsgefahr durch niedrigere Behandlungstemperatur

- Partielle Behandlung durch mechanische Abdeckung möglich

- Bei Bedarf kann auch mit Paste abgedeckt werden

- Gute Reproduzierbarkeit und enge Toleranzen im Behandlungsergebnis

- Geringere Rauigkeiten und saubere Oberflächen im Vergleich zu Salzbad und Gas

- Einbaufertiges Produkt – Reduktion Ihrer Fertigungskosten

- Nahezu keine Maßänderungen

- Erhöhter Korrosionsschutz bei un- und niedriglegierten Stählen

- Möglichkeit der Nachoxidation

- Durch mechanisches Abdecken der Oberfläche können Bereiche des Bauteils vor der Nitrierung geschützt werden (partielles Nitrieren)

- Umweltfreundlichkeit

PLASNIT® Plasmanitrieren

Unter unserem Markennamen PLASNIT® bieten wir Kunden hoch entwickelte Plasmanitrier-Wärmebehandlungen für ein breites Spektrum von Stahlsorten an. Mit unseren Standardprozessen decken wir für alle üblichen Stähle, die mittels Nitrierung wärmebehandelt werden können, das empfehlenswerte Spektrum an Nitrierhärtetiefe und Verbindungsschichtdicke ab. Eine Liste mit den gängigsten Stählen / Werkstoffen und deren erreichbaren Werten in unseren Standardprozessen finden Sie hier.

Unsere Stärke ist die individuelle Entwicklung von Plasmanitrierprozessen, um Ihre Forderungen in Bezug auf Nitrierhärtetiefe, Verbindungsschichtdicke, Korrosionsschutz und Oxidschichtdicke zu erfüllen - für Einzelteile bis hin zu Großserien.

Zögern Sie nicht uns zu kontaktieren falls Sie Fragen zu unseren PLASNIT® Prozessen haben. Wir beraten Sie gerne - ob Stahlauswahl oder anwendungsgerechte Oberflächenbehandlung – wir helfen Ihnen gerne weiter.

Um schnell und kompetent die Plasmanitrierung durchführen oder Ihnen beratend zur Seite stehen zu können, bitten wir Sie uns die folgenden Informationen der zu behandelnden Teile und Anforderungen mitzuteilen:

- Stahlbezeichnung (Werkstoff-Nr., DIN-Bezeichnung)

- Vorhergehende Wärmebehandlung (Härteverfahren, Anlasstemperatur,...)

- Geforderte Nitrierhärtetiefe (NHT) in mm

- Geforderte Oberflächenhärte (OFH) in HV (Vickershärte)

- Geforderte Dicke der Verbindungsschicht (VS)

- Ggf. Kennzeichnung der Bereiche, die nicht nitriert werden sollen und mögliche Standfläche

PLASOX®

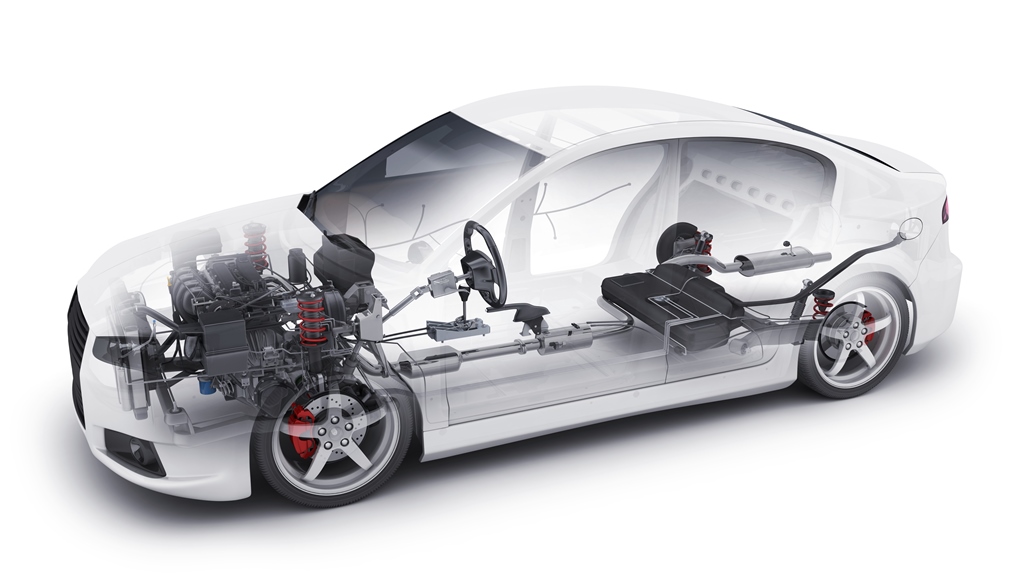

PLASOX® ist die Abkürzung von Plasma und Oxidation und bezeichnet unsere PLASNIT® Prozesse mit anschließender Oxidation.

Durch diese gezielte Nachoxidation wird eine Oxidschicht in die Verbindungsschicht eingelagert, die neben einer Verbesserung der Gleiteigenschaften eine Erhöhung der Korrosionsbeständigkeit erzielt. Diese Kombination aus Plasmanitrierung und Postoxidation kann sowohl in einem Prozess als auch in zwei getrennten Prozessen durchgeführt werden.

Durch die PLASOX® Behandlung werden die Teile dunkelgrau bis mattschwarz. Wir empfehlen unsere PLASOX® Behandlung für Bauteile, die eine gewisse Korrosionshemmung benötigen und als Reibpartner für ein anderes gehärtetes Teil fungieren.

PLAPOL

Unsere PLAPOL Schicht wird mit Hilfe eines Diffusionsprozesses bei niedrigen Temperaturen in die Oberfläche eingebracht. Ziel ist, ähnlich wie bei der Nitrierung, Atome in die Matrix des Stahles ohne die Bildung von Verbindungen (wie z.B. Nitride oder Bildung einer Verbindungsschicht), einzulagern.

Somit ist PLAPOL ideal für Werkzeuge aus Werkzeugstählen, deren Anlasstemperatur über 400°C liegt, wie z.B. 1.2343, 1.2311, 1.2316, 1.2083. Die PLAPOL Schicht mit einer Diffusionsstärke von 10 - 70 µm hat eine Härte von über 1.000 HV, eine hohe Verschleißfestigkeit und lässt sich Nachpolieren und Reparaturschweißen.

Da es sich um eine Diffusionsschicht handelt, kommt es zu keinem Aufwuchs und es kann zu keinen Abplatzungen wie bei klassischen Schichten kommen. Durch die niedrige Behandlungstemperatur ist die Verzugsgefahr vernachlässigbar.

Aufgrund der geringen Einhärtetiefe empfehlen wir die PLAPOL Behandlung nur bei vergüteten oder gehärteten Stählen.

Technische Information:

- Max. Abmessungen: Ø 1.500 mm x 2.400 mm Tiefe