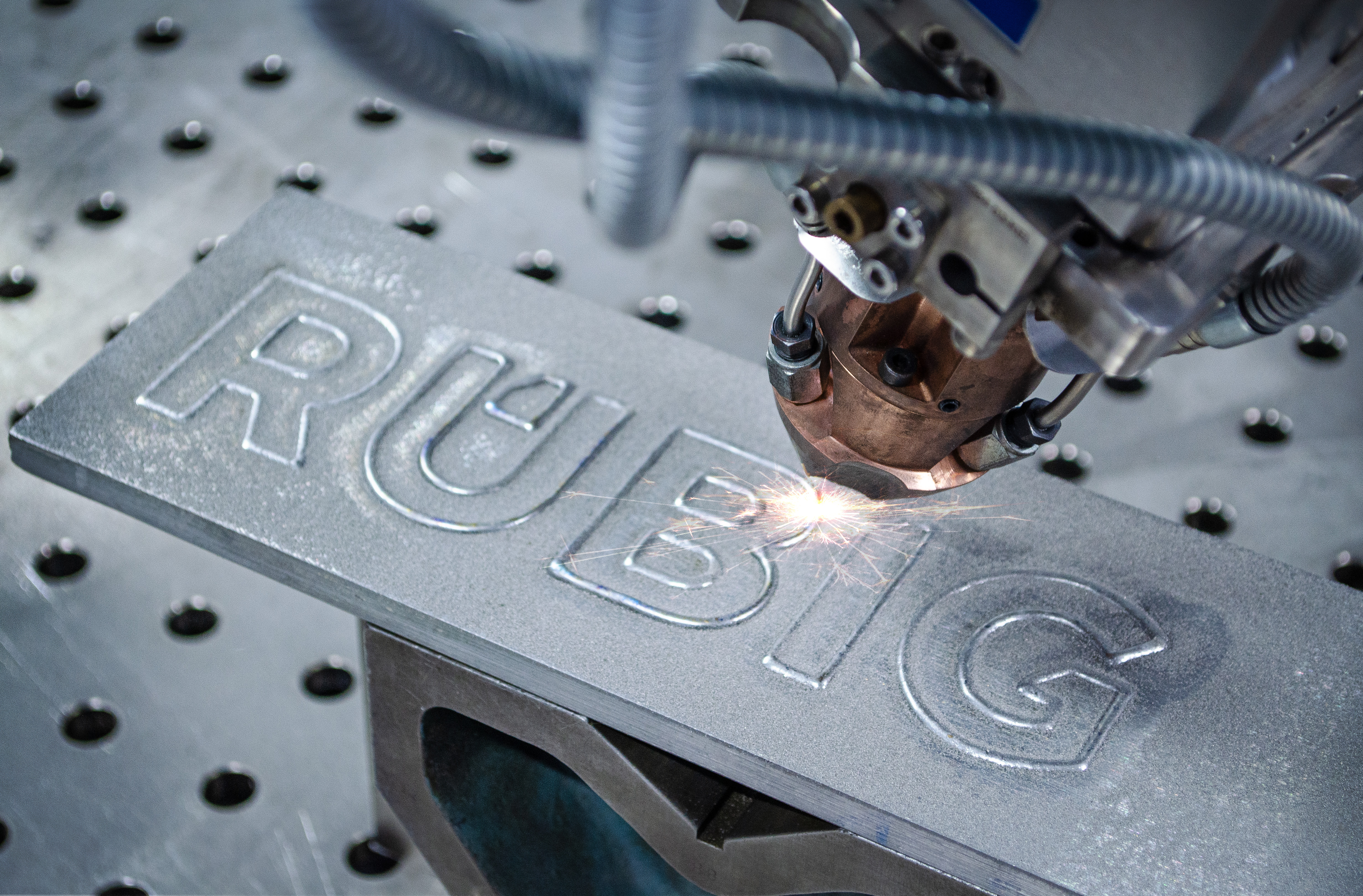

RÜBIG R.CARB+®

Aj napriek dlhoročnej tradícii metód pre tepelné spracovanie, prinášajú métody R.CARB+® od firmy RÜBIG väčší úžitok. Úzke tolerancie a najvyššia reprodukovateľnosť sú samozrejmé, stabilita tvrdosti a rozmerov sú vlastnosti, ktoré vyznačujú metódy R.CARB+® od firmy RÜBIG.

Máte záujem o naše procesy cementácia?

Skontaktujte sa s nami.

Našim zákazníkom sú k dispozícii nasledovné metódy:

- Cementácia R.CARB+®

- Ochranné plynové kalenie

- Karbonitridácia

- High Carb

- Nauhličovanie

- Zošľachťovanie

- Zmrazovanie

Všetky podrobné informácie nájdete v našich technických listoch, ktoré sú dostupné na stiahnutie

Výhody metód R.CARB+® pre Vaše diely

- Úzke tolerancie

- Najvyššia reprodukovateľnosť

- Stabilita tvrdosti a rozmerov

- Štandardné a špeciálne metódy tepelného spracovanie pre Vaše diely

Cementácia a kalenie R.CARB+®

Kalenie po cementácií je kombináciou procesu nauhličovania a kalenia, vrátane popúšťania. Pritom vzniká nauhličená okrajová vrstva s 0,6 – 0,8% uhlíka. Obsah uhlíka smerom k jadru kontinuálne klesá. Po procese kalenia vznikne vrstva s vyššou tvrdosťou a mäkkým, húževnatým jadrom. Materiály vhodné na proces nauhličovania sú tzv. cementačné ocele s obsahom uhlíka menej ako 0,25 hmotnostného percenta.

Vhodné materiály:

- Cementačné ocele

Výhody cementovania R.CARB+®:

- Zvýšená únavová pevnosť

- Stúpajúca odolnosť proti opotrebeniu

- Kombinácia tvrdšej vrstvy, odolnej proti opotrebeniu a húževnatého jadra

Bežné diely:

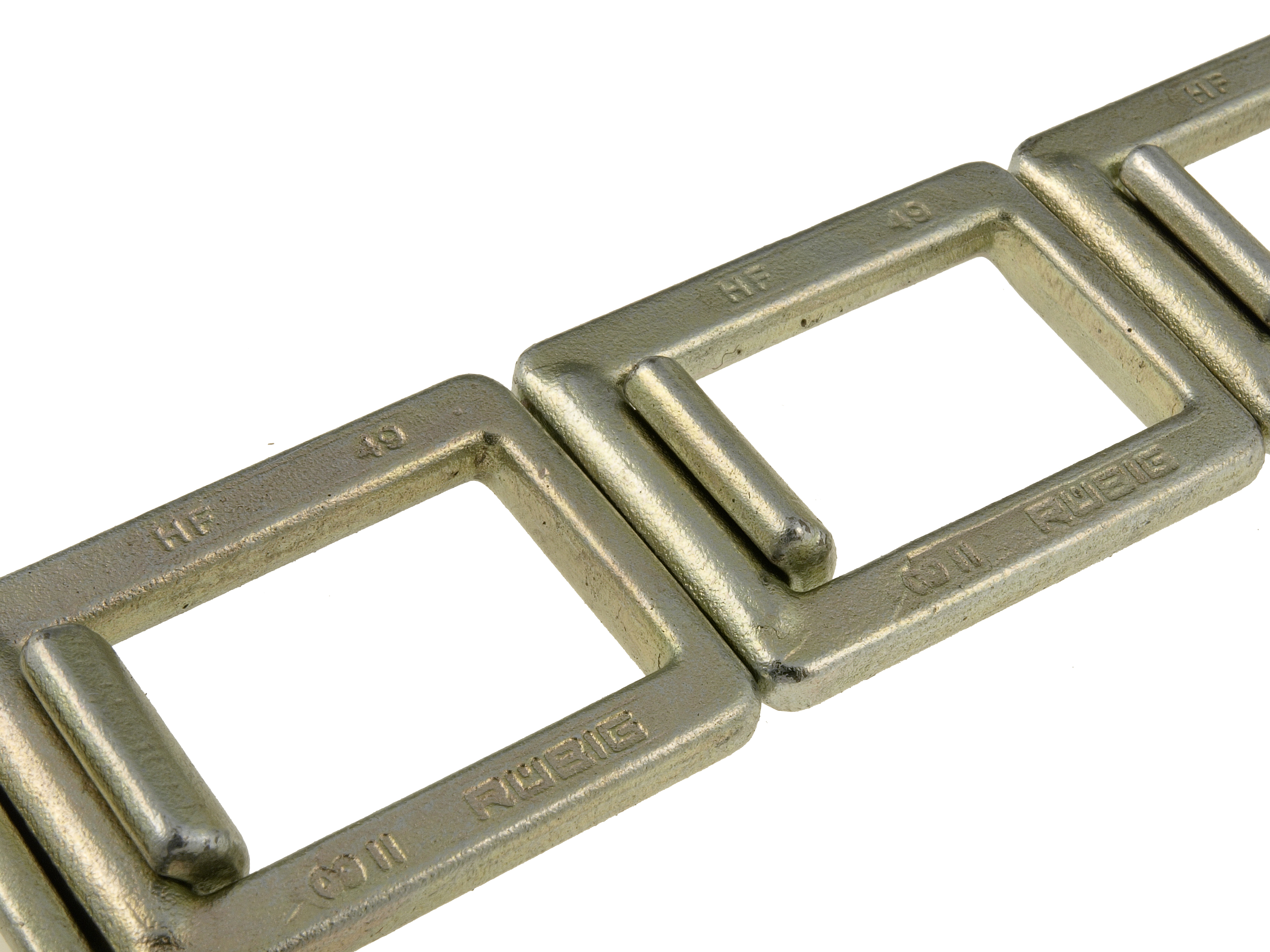

- Súčasti prevodovky

- Ozubené kolesá

- Hriadele

Kalenie v ochrannej atmosfére

Kalenie v ochrannej atmosfére je proces tepelného spracovania, pri ktorom sa diely chránia v ochrannej atmosfére, aby nedochádzalo k negatívnemu ovplyvňovaniu povrchu (napr. oduhličenie). Spracovanie prebieha v ochrannej atmosfére spolu s kalením do oleja. Preto je možné kaliť aj nelegované alebo nízko legované ocele. Následným popúšťaním sa nadstavujú vlastnosti (pevnosť, húževnatosť, odolnosť proti opotrebovaniu, ...) v širšom rozsahu.

Vhodné materiály:

- Nelegované a nízko legované ocele (ako napr. ocele na zušľachťovanie 1.7225)

- Ložisková oceľ (napr. 1.3505)

- Uhlíkové ocele (napr. C45)

Výhody kalenia v ochrannej atmosfére:

- zvýšená prekaliteľnosť prostredníctvom kalenia v oleji

- v kombinácii s popúšťaním ponúka široké spektrum vlastností

Bežné konštrukčné diely:

- Nástroje

Karbonitridácia

Karbonitridácia sa líši do cementácie pridaním dusíka, to znamená, že povrchová vrstva je okrem uhlíka obohatená aj dusíkom. Nasleduje proces kalenia, vrátane popúšťania, aby sa dosiahli požadované vlastnosti. Výhodou karbonitridácie oproti cementácii je, že dusík zlepšuje kaliteľnosť, a tak je možné spracovávať aj nelegované ocele (konštrukčné ocele). Pri karbonitridácií vzniká ako pri cementácií tvrdšia povrchová vrstva odolná proti opotrebeniu s vysokou pevnosťou a huževnatým jadrom.

Vhodné materiály:

- Ocele s nízkym obsahom legúr (napr. konštrukčné ocele)

Výhody karbonitridácie:

- Zvýšenie kaliteľnosti oproti cementácii

- Zvýšená životnosť

- Stúpajúca odolnosť proti opotrebeniu

- Kombinácia tvrdého povrchu odolného proti opotrebeniu a húževnatého jadra

Bežné konštrukčné prvky:

- Prevodové diely ako kolesá s vnútorným ozubením, čelné ozubené kolesá

- Kľukový hriadeľ

- Hnací hriadeľ

High Carb

Špeciálny variant karbonitridácie predstavuje postup „HighCarb“, ktorý vďaka špeciálnemu riadeniu procesu vedie k zlepšenej kaliteľnosti a predovšetkým odolnosti proti popúšťaniu.

Nauhličovanie

Pri nauhličovaní sa povrchová vrstva (väčšinou cementačné ocele) obohatí uhlíkom, bez následného kalenia, čím nedôjde k zvýšeniu tvrdosti. Tým sa môžu diely ďalej obrábať a následne diely zakaliť. Výhodou tohto postupu je, že s týmto procesom je možné vyrobiť diely napr. s rôznymi hĺbkami pri cementačnej vrstvy. Materiály vhodné na nauhličovanie sú cementačné ocele s obsahom uhlíka menej ako 0,25 percenta.

Zušľachťovanie

Zušľachťovanie je proces kalenia (napr. kalenie vo vákuu alebo v ochrannej atmosfére) a následného vysoko-tepelného popúšťania. Zušľachťovanie je známe tiež pod skratkou „QT“ (quenched and tempered). Popúšťanie sa vykonáva pri vysokých teplotách do 700 °C, aby sa dosiahol priaznivý pomer pevnosti a húževnatosti. Zušľachťovanie je vhodné predovšetkým pre dynamicky zaťažované konštrukčné diely.

Vhodné materiály:

- Ocele na zušľachťovanie

- Ocele na nitridovanie

- Nástrojové ocele (uhlíkové nástrojové ocele, zliatinové nástrojové ocele a rýchlorezné ocele)

Výhody zušľachťovania:

- Dobrá kombinácia húževnatosti a pevnosti

Bežné konštrukčné diely:

- Nástroje

- Formy

- Dynamicky namáhané komponenty (napr. hriadele)

Zmrazovanie

Zmrazovanie je vždy účelné resp. potrebné vtedy, ak diely musia spĺňať nasledovné požiadavky:

- Vysoká odolnosť proti opotrebeniu:

Tu spôsobí hlboké mrazenie premenu zvyškového austenitu na martenzit, čo vedie k zvýšeniu tvrdosti.

- Rozmerová a tvarová stabilita:

Schladením na nízke teploty sa dosiahne stabilná, homogénna štruktúra, ktorá pri použití nepodlieha žiadnym resp. sotva nejakým zmenám.

Zmrazovanie spravidla prebieha pri teplotách až do -120 °C a pri niekoľko hodinových časoch výdrže. Ďalší variant predstavuje takzvanú Kryoúpravu/Cryotreatment. Pri tomto procese sa zníži teplota až do -196 °C a doba výdrže presahuje ďaleko viac ako klasická doba prehrievania.

Technické informácie:

- Max. rozmery: 1.050 mm x 690 mm x 700 mm (D x Š x V)

- Temperature: na 690°C