Analýza uskutočniteľnosti

Zašlete nám výkres a materiál; preveríme potenciálne hĺbky nitridovania, tolerancie deformácie a nákladové dopady.

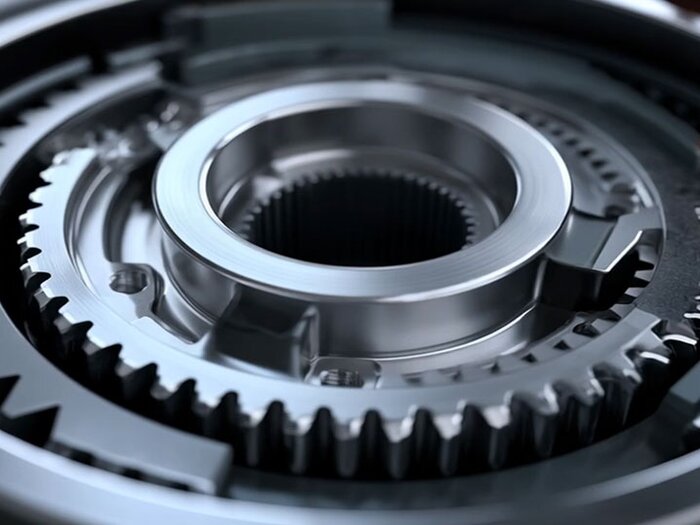

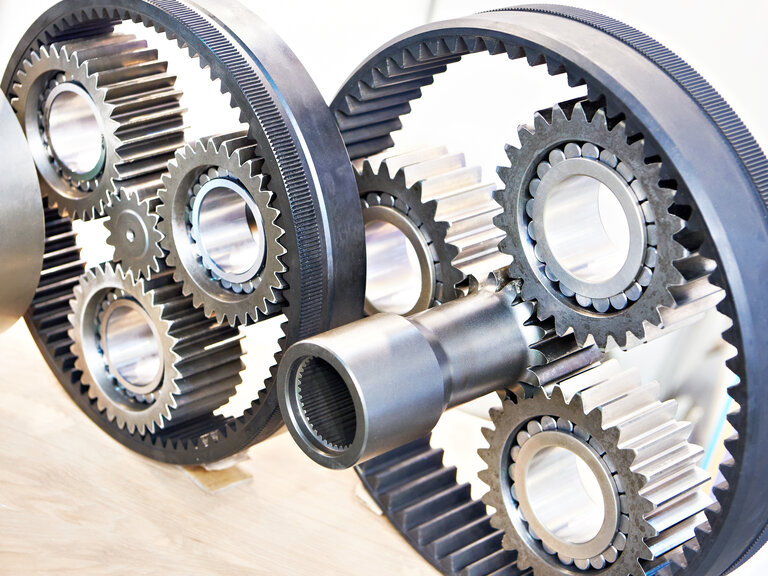

Prstencové ozubené kolesá v elektrifikovaných pohonoch dnes musia spájať dva protiklady: maximálnu pevnosť a nízku hmotnosť.

Lenže ak sa tieto tenkostenné súčiastky spracúvajú klasickými metódami, ako je cementovanie, objavuje sa dobre známy problém – deformácia. Vysoké teploty okolo 900 °C, nasledované prudkým ochladením, vystavujú ozubené vence extrémnemu napätiu. Súčiastka sa môže zdeformovať do oválneho tvaru alebo nespĺňať tolerancie rovinnosti a hádzavosti; výsledkom sú nákladné brúsiace a rovnacie procesy. Práve v tomto bode prichádza na rad PLASNIT®, mikropulzný plazmový nitridačný proces od RÜBIG.

Pri procese cementovania najprv pri vysokej teplote do ocele difunduje uhlík. Následne sa obrobok rýchlo ochladí, čím vzniká martenzit – tvrdý, ale s vysokým vnútorným napätím. V prípade masívnych ozubených kolies tento proces funguje spoľahlivo. Avšak pri dutých kolesách s tenkými stenami sa každá mikroskopická zmena v štruktúre materiálu sčíta do citeľných geometrických odchýlok: súčiastka sa po procese z pece vracia oválna namiesto kruhová, vnútorné ozubenie už nie je súosé a predtým presne brúsený otvor je potrebné znovu opracovať. Každá z týchto korekcií predlžuje výrobný cyklus a zvyšuje náklady. V niektorých sériách predstavujú operácie tvrdého opracovania viac ako tretinu celkových procesných nákladov.

PLASNIT® využíva ionizovanú zmes dusíka a vodíka pri relatívne miernych teplotách približne 500 až 580 °C. V tomto plazme sa dusík uvoľňuje, difunduje do povrchovej vrstvy ocele a vytvára jemne vyvinutú difúznu vrstvu s tlakovými vlastnými napätiami. Keďže sa súčiastka neochladzuje prudkým kalením, nedochádza k fázovým premenám; napätia vzniknuté počas ohrevu sa riadene uvoľňujú. Výsledok: ozubená súčiastka si zachováva svoj pôvodný tvar – aj pri veľmi tenkých stenách prstencov.

Vďaka cielenej regulácii procesu je možné vytvoriť spojovaciu vrstvu, ktorá vykazuje vysokú odolnosť proti opotrebeniu, presne na bokoch zubov, nie však v koreňovej oblasti zubu. V koreňovej oblasti je potrebná dostatočná a homogénna difúzna zóna na vytvorenie tlakového vlastného napätia, nie však spojovacia vrstva, ktorá má mikroporozitu a môže pôsobiť ako iniciátor trhlín.

Už v roku 2007 skúmalo Výskumné centrum pre ozubené kolesá a prevodovky (FZG) na Technickej univerzite v Mníchove pod vedením prof. Höhna únavovú pevnosť plazmovo nitridovaných ocelí. Nitridačné ocele ako 31CrMoV9 dosiahli pevnosti v päte zubu až do 590 MPa a nosnosť bokov zubov až do 1 760 MPa. Tieto hodnoty sa pohybujú v hornej hranici toho, čo ponúkajú cementované súčiastky. Spoločnosť RÜBIG následne preniesla tieto testy do interných programov na skutočné sériové komponenty: duté kolesá, ktoré bolo po cementovaní potrebné brúsiť kvôli ovalite, vyšli po prechode na PLASNIT® z pece bez akéhokoľvek dodatočného opracovania – pri zachovaní alebo dokonca zlepšení pevnostných hodnôt. Úspora na jeden diel predstavovala viac ako pätnásť percent.

Plazmové nitridovanie prináša viac než len technickú stabilitu. Keďže deformácie sú minimálne a vznikajú takmer výlučne uvoľnením vlastných napätí z mechanickej výroby, je možné ozubené koleso nitridovať v hotovom stave alebo s malými rozmerovými rezervami. Výrobné náklady klesajú na dvoch frontoch: po prvé, odpadá brúsenie, honovanie či rovnanie; po druhé, znižujú sa zmetkovitosti, pretože nutnosť prebrusovania prakticky zaniká. Zároveň sa znižuje aj spotreba energie, keďže postačujú nižšie teploty a nie je potrebné kalenie v oleji. Pre podniky, ktoré chcú zlepšiť svoju CO₂ bilanciu alebo zabezpečiť súlad s nariadením REACH, predstavuje plazmové nitridovanie proces bez toxických kalicích solí a bez výbušnej pecnej atmosféry.

Zatiaľ čo cementovanie si vyžaduje kalenie do oleja a prináša so sebou emisie spalín, technológia PLASNIT® pracuje takmer bez emisií. Ionizovaný plyn sa v rámci uzavretého komorového okruhu recykluje – zlúčeniny chrómu (VI) a kyanidy sa pri procese nevyskytujú. Ak je pec napájaná zelenou elektrinou, je celý proces dokonca klimaticky neutrálny. Okrem toho má personál úžitok z čistého, bezprašného pracovného prostredia, bez zápachu a bez rizika výbuchu.

Prechod na elektrické pohony prináša nové koncepcie prevodoviek: kompaktné planétové prevodovky, ktoré musia prenášať vysoké krútiace momenty s minimálnou hlučnosťou. Prstencové kolesá s tenkou stenou sú pritom ich srdcom. Pomocou technológie PLASNIT® ich možno zušlachtené spracovať bez geometrických kompromisov. To uľahčuje ľahkú konštrukciu, znižuje hlučnosť a predlžuje životnosť – kľúčové ciele v elektrických vozidlách. Nové výrobné linky môžu proces plazmového nitridovania integrovať od začiatku; existujúce prevádzky sa dajú jednoducho modernizovať pomocou MICROPULS® zariadení dodávaných na kľúč.

Jeden výrobca ťažkých náprav úžitkových vozidiel s pohonom všetkých kolies pôvodne používal cementovaný vnútorný ozubený veniec. Napriek zložitým upínacím prípravkom bolo nevyhnutné následné brúsenie, aby sa dosiahla trieda presnosti 7. Po prechode na technológiu PLASNIT® zostala odchýlka v hádzavosti aj rovinnosti taká malá, že nebolo potrebné ani jedno brúsenie. Náklady na jedno prstencové koleso klesli približne o 17 percent. Čas spracovania sa skrátil takmer o desať percent a meranie hluku na valcovom skúšobnom stanovišti potvrdilo rovnomernejšie rozloženie zaťaženia a citeľne tichší chod prevodovky.

Zašlete nám výkres a materiál; preveríme potenciálne hĺbky nitridovania, tolerancie deformácie a nákladové dopady.

Skúšobné telesá sa plazmovo nitridujú a testujú na skúšobniach FZG, aby ste získali spoľahlivé údaje pre svoje schválenie.

Či už ide o zákazkové kalenie v našich závodoch alebo inštaláciu zariadenia MICROPULS® vo vašej výrobe – dodáme vám vhodný koncept.

Parametre procesu, zabezpečenie kvality, údržba – váš tím bude komplexne zaškolený, aby ste z technológie dlhodobo profitovali.

Šikmo ozubené prstencové koleso pre planétovú prevodovku (príruba Ø 125 mm, šírka 32 mm, m = 1,5) vykazovalo po klasickom kalení na tŕni výrazné rozmerové a tvarové odchýlky. Profilové a čelné chyby sa pohybovali v rozsahu niekoľkých µm; kruhovitosť príruby sa výrazne odchýlila. Tieto odchýlky si vyžadovali následné brúsenie, čo predlžovalo výrobný čas a zvyšovalo náklady.

Zákazník poveril spoločnosť RÜBIG vzorovou dávkou, ktorá – pri nezmenenom materiáli (31CrMoV9) – bola plazmovo nitridovaná. Rozhodujúcim faktorom bol zánik martenzitového šoku pri kalení: pri procese PLASNIT® difunduje dusík pri 500 až 580 °C do povrchovej vrstvy, pričom sa kalenie nevyžaduje.

Interné hodnotenie kvality na desiatich ozubených kolesách ukázalo:

Tým zostali všetky tolerancie ozubenia aj rovinnosti v rámci hodnôt konečného opracovania; tvrdé brúsenie už nebolo potrebné. Štúdia potvrdzuje, že maximálne rozdielové hodnoty po PN boli približne o polovicu nižšie ako po cementovaní a kalení.

Vďaka odstráneniu brúsenia, rovnania a dodatočného merania sa podiel celkových nákladov na jedno duté koleso znížil o približne 12–17 %. Zároveň sa priemerný čas výroby skrátil o takmer 10 %.

* Uvedené vlastnosti vrstiev vychádzajú z procesov za optimálnych podmienok. V závislosti od faktorov, ako je povrchová úprava, veľkosť dielu, materiál a ďalšie podmienky, sa môžu vlastnosti reálneho dielu líšiť.

Technológia spevňovania RÜBIG spája najmodernejšie procesy a dlhoročné know-how, aby vaše oceľové produkty dosiahli optimálnu kvalitu a životnosť.

Riaditeľ predaja - Technológia spevňovania