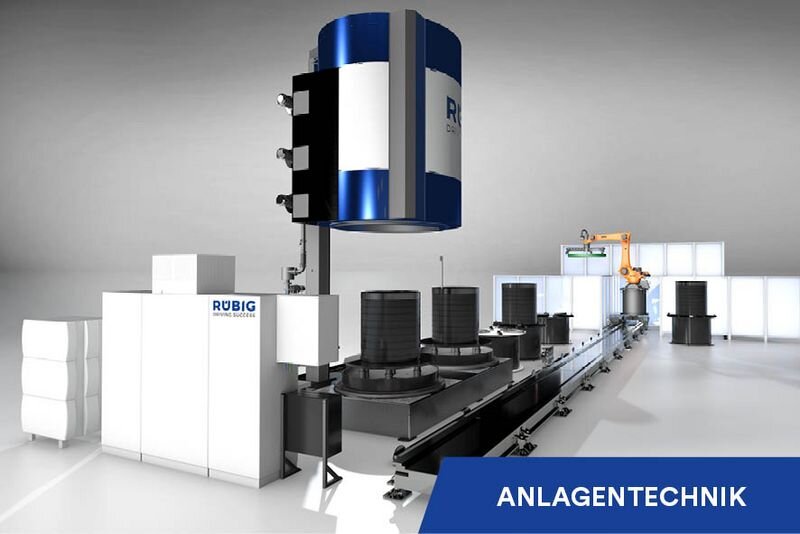

Frei nach dem Motto „Eins greift nahtlos ins Andere“ weitet RÜBIG seine Kompetenz in der Automatisierung von Nitrieranlagen aus

AUTOMATISIERUNG PRÄGT INDUSTRIE

Im Detail konstruiert und produziert die RÜBIG Anlagentechnik maßgeschneiderte Metall-Wärmebehandlungsanlagen. Sowohl die von RÜBIG entwickelte Plasmanitriertechnologie „MICROPULS®“, als auch das Gasnitrierverfahren „GASCON“ bestätigen RÜBIG als weltweite Referenz in diesem Segment. Um zukunftssicher produzieren zu können, kommen Unternehmen um die Automatisierung von Wärmebehandlungsanlagen nicht herum. Eine komplette Systemlösung, kombiniert mit perfekt aufeinander angestimmten Abläufen, reduziert manuelle Prozesse auf ein Minimum. Tiefgreifendes Wissen von Dienstleistern in den be- und verarbeitenden Prozessen ist dabei ebenso ein elementarer Faktor, wie Erfahrung und wirtschaftliche Lösungsansätze. Investitionen müssen die Anforderungen von heute erfüllen, aber gleichzeitig fit für die industrielle Zukunft sein. Sprich: Industrie 4.0. Ein noch kleiner, aber enorm aufstrebender Markt im schon großen Automatisierungsspektrum, sind Komplettlösungen in der Wärmebehandlung.

Fallstudie Automobil

Immer mehr Automobilhersteller sehen sich mit dem Problem konfrontiert, hochqualitativen Verschleißschutz an Getriebeteilen aufzubringen und gleichzeitig kurze Taktzeiten und hohe Stückzahlen zu bewältigen. Die Lösung von RÜBIG ist ein autonomes System, in dem nur noch die Chargierplatte manuell beladen werden muss. Den Rest der Arbeit erledigt ein speziell angefertigter Manipulator. Dieser Greifer nimmt die vollbeladenen Chargierplatten und setzt diese präzise an einer der Nitrieranlagen ab. Alternativ werden die Platten bei Bedarf auf einem Puffertisch abgelegt. Ein Hub-Drehtisch gewährleistet eine ergonomische Arbeitsweise bei der manuellen Beladung der Chargierplatte. Durch Pneumatikbetrieb kann eine stufenlose Adjustierung vorgenommen werden, was die Befüllung enorm erleichtert. Moderne, leistungsfähige SPS-Programme erlauben es dem Einsteiger, über erprobte Standardparameter geeignete Werte zur Rezepterstellung zu erhalten. Dem erfahrenen Anwender hingegen, wird ein Instrument geboten, sämtliche Änderungen der Regelparameter auch selbst durchführen. Die Datenaufzeichnung, in der vorgefertigte und benutzerdefinierte Trends eingesehen werden können, erleichtert die Qualitätssicherung. Sämtliche Einstellungen und Prozessdaten werden in Echtzeit mitgeloggt – hundertprozentige Nachvollziehbarkeit ist somit gewährleistet. Ständige technologische Fortschritte im Bereich der Plasmanitriertechnologie, wie sie in unterschiedlichsten Branchen von Automotive über die Lohnwärmebehandlung bis hin zur Luftfahrt und Windenergie Anwendung findet, brachten das Unternehmen an die Spitze im internationalen Wettbewerb.