WerkstofFTechnik

Der passende Prozess für jede Herausforderung.

Seit stolzen 70 Jahren widmen wir uns dem Werkstoff Stahl. Unsere langjährige Erfahrung in der Gesenkschmiede, im Härtereibetrieb und in der Anlagentechnik bildet eine wertvolle Grundlage für Metallkunde, Werkstoffprüfung und das Verständnis metallischer Bauteile. Die Wärmebehandlung ist eine entscheidende Technologie im gesamten Lebenszyklus eines Bauteils.

Werkstoffherstellung, -auswahl, Bauteilplanung, Konstruktion und Fertigung sind wichtig, aber erst in Kombination mit der richtigen Wärmebehandlung wird ein reibungsloser Einsatz sichergestellt. Unser umfassendes theoretisches Wissen und unsere praktische Erfahrung machen uns zu einem Kompetenzzentrum für metallische Werkstoffe.

Wir stellen sicher, dass Ihre Qualitätsanforderungen in der Wärmebehandlung nach Automotive- und Luftfahrtstandards erfüllt werden.

Härtetechnik: RÜBIG GmbH & Co KG

Griesmühlstraße 10

4614 Marchtrenk

AUSTRIA

t: +43 7242 / 660 60

f: +43 7242 / 660 60 3077

ht.office@rubig.com

Rechnungsadresse:

RÜBIG GmbH & Co KG

Griesmühlstraße 4

4600 Wels

Büro Öffnungszeiten:

Mo - Do: 7:00 - 16:00 Uhr

Fr: 7:00 - 12:30 Uhr

Warenannahme- und Öffnungszeiten:

Mo - Do: 7:00 - 17:00 Uhr

Fr: 7:00 - 14:30 Uhr

Sa: nach Vereinbarung

Manchmal genügt schon ein Perspektivenwechsel, um klarer zu sehen. Bei RÜBIG verstehen wir, dass die Leistungsfähigkeit von Bauteilen von vielen Faktoren abhängt. Erst durch die richtige Kombination von Bauteilgestaltung, Fertigungsmethode, Werkstoff und Wärmebehandlung erreichen Bauteile die Belastbarkeit und Langlebigkeit, die sie benötigen.

Die Vielfalt der verfügbaren Stahlsorten und Wärmebehandlungsverfahren ermöglicht es uns, maßgeschneiderte Lösungen für unterschiedlichste Anforderungen anzubieten. Die Auswahl des richtigen Werkstoffs und der geeigneten Wärmebehandlung bestimmt maßgeblich, ob die benötigten Eigenschaften für den betrieblichen Einsatz eines Bauteils erreicht werden können.

Unser Team der RÜBIG Forschung & Entwicklung arbeitet daran, kundenspezifische Prozesse zu entwickeln, Bauteile hochzuskalieren und in die Serienproduktion zu überführen.

Persönliche Beratung

Sie benötigen Hilfe bei der Analyse Ihrer Bauteile? Kontaktieren Sie uns!

Unser Werkstoffservice-Team steht bereit, um eine gründliche Untersuchung Ihrer Bauteile durchzuführen.

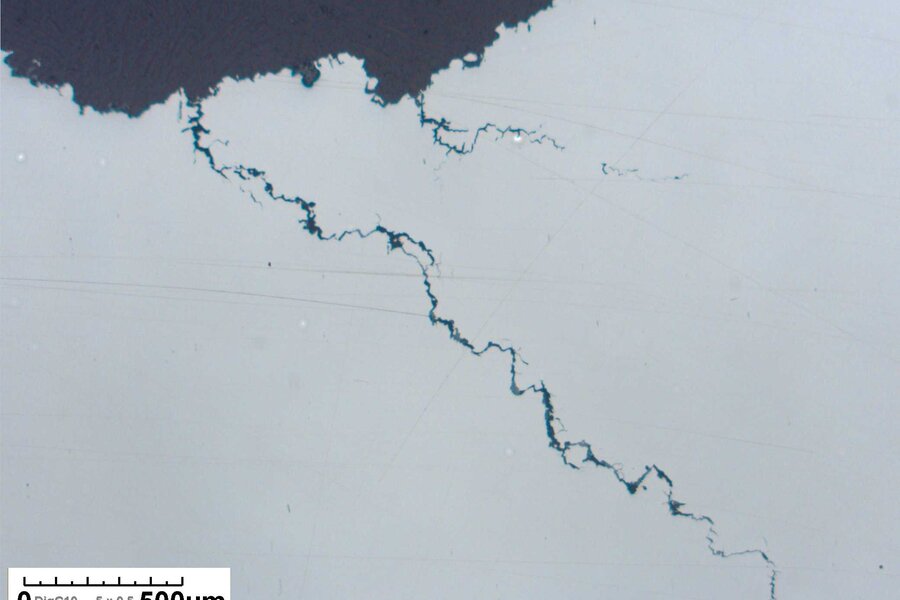

In der Praxis zeigt sich immer wieder: Jeder Fehler, der theoretisch möglich ist, wird irgendwann auftreten, wenn nichts unternommen wird, um die Ursachen zu beheben. Daher ist es entscheidend, Fehlerursachen systematisch zu identifizieren und konsequent zu beheben.

Ein Schaden ist zweifellos ärgerlich. Dennoch bietet er die Chance für eine sinnvolle und zielgerichtete Verbesserung, insbesondere wenn er von einer systematischen Schadensanalyse begleitet wird.

Diese liefert wertvolle Informationen über die Eigenschaften eines Bauteils, die entscheidend für dessen Lebensdauer und Einsatzbedingungen sind. Auf dieser Grundlage können gezielte Verbesserungen vorgenommen werden, um wiederholte Fehler zu vermeiden. Durch eine systematische Schadensanalyse lassen sich ungeeignete, unpraktikable oder übertriebene Maßnahmen vermeiden.

Wir teilen unser umfassendes Know-how mit Ihnen, um Ihre Bauteile zu optimieren oder weiterzuentwickeln. Wir unterstützen Sie dabei, die ideale Kombination aus Werkstoff, Fertigung und Wärmebehandlung zu finden – maßgeschneidert auf Ihre spezifischen Anforderungen und die Beanspruchungssituationen. Gemeinsam erreichen wir den Erfolg!

Die Materialanalyse umfasst die genaue Ermittlung der chemischen Zusammensetzung von unbekannten metallischen Werkstoffen. Dies ist besonders wichtig bei Verdacht auf Werkstoffverwechselung, zur Eingangskontrolle, um die Werkstoff-Lieferqualität zu gewährleisten oder um die Herkunft von Fremdpartikeln einzugrenzen.

Unsere Fachkenntnisse ermöglichen es uns, Schadensmechanismen zu identifizieren und die Ursachen von Schäden zu ermitteln. Basierend auf diesen Erkenntnissen leiten wir Maßnahmen zur Schadensverhütung ab. Mit unserem umfassenden Know-how unterstützen wir Sie dabei, langfristig stabile und leistungsfähige Komponenten zu gewährleisten.

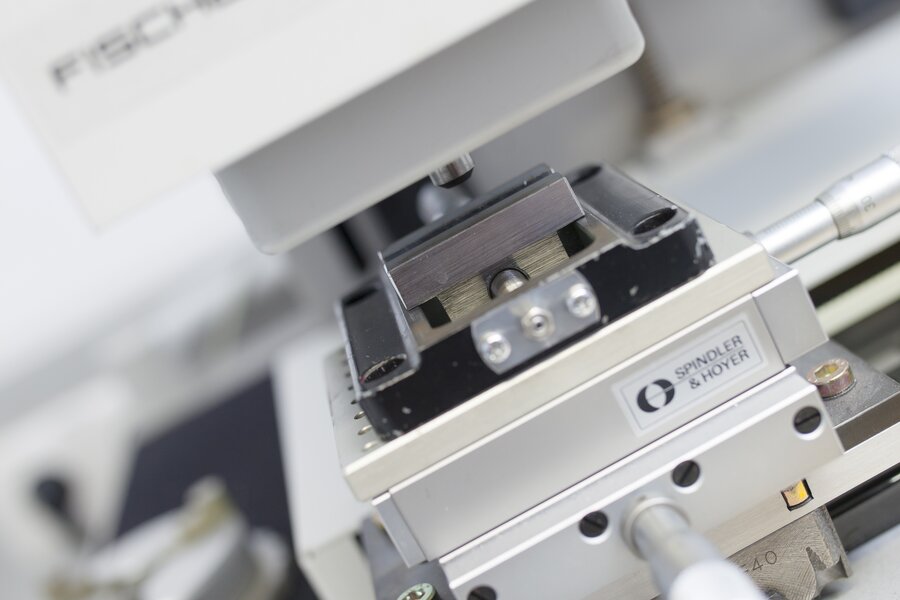

Wir bieten umfassende Härteprüfungen für metallische Bauteile und Werkstücke an, einschließlich Härteverlaufsmessungen und Prüfungen von dünnen Hartstoffschichten mittels instrumentiertem Eindringverfahren. Darüber hinaus führen wir auch Härteprüfungen an Schweißnähten durch. Für zuverlässige Ergebnisse und Qualitätssicherung!

Unsere qualitative und quantitative Gefügecharakterisierung ist ein entscheidendes Mittel zur Beurteilung der grundlegenden Materialeigenschaften und des Wärmebehandlungszustandes. Verlassen Sie sich auf unsere Expertise, um umfassende Einblicke in die Struktur und Eigenschaften Ihrer Werkstoffe zu erhalten.

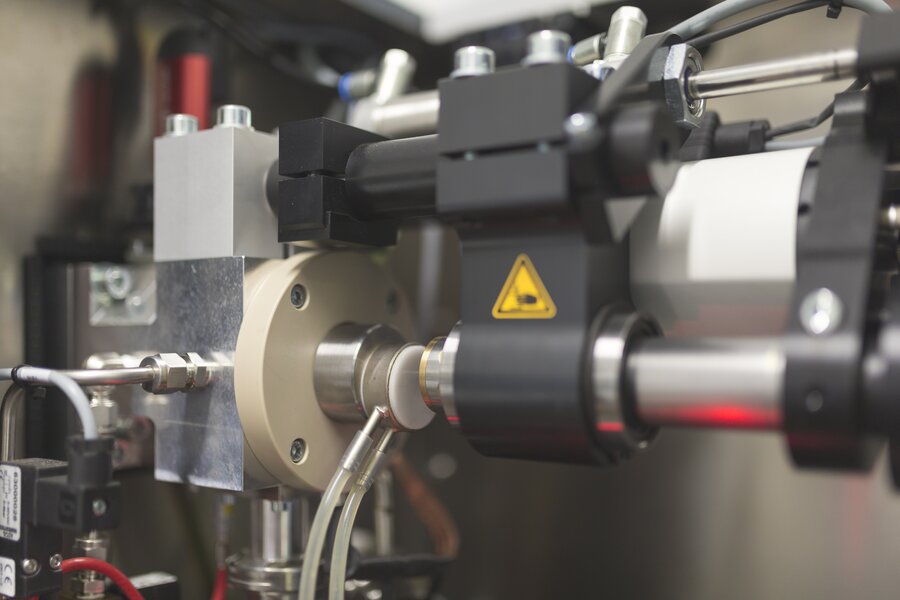

Unsere röntgenografische Bestimmung des Restaustenitanteils dient als Qualitätsbeurteilung für durchgeführte Wärmebehandlungen oder als Konformitätsprüfung, um sicherzustellen, dass spezifizierte Restaustenitgrenzwerte eingehalten wurden. Verlassen Sie sich auf unsere präzise Analyse, um höchste Qualitätsstandards zu erreichen.

Unsere röntgenografische Messung von Eigenspannungen oder Eigenspannungsverläufen in Bauteil-Randzonen liefert wichtige Erkenntnisse über Belastbarkeit, Dauerfestigkeit und Einflüsse aus der mechanischen oder funkenerosiven Fertigung.

Unsere Expertise umfasst das Beurteilen von Korrosionsschäden und das Ermitteln von Korrosionsursachen. Basierend auf diesen Erkenntnissen leiten wir Vermeidungsmaßnahmen ab, um die Korrosionsempfindlichkeit Ihrer Bauteile zu reduzieren. Darüber hinaus führen wir Korrosionstests durch, um den Korrosionswiderstand Ihrer Komponenten zu bestimmen.

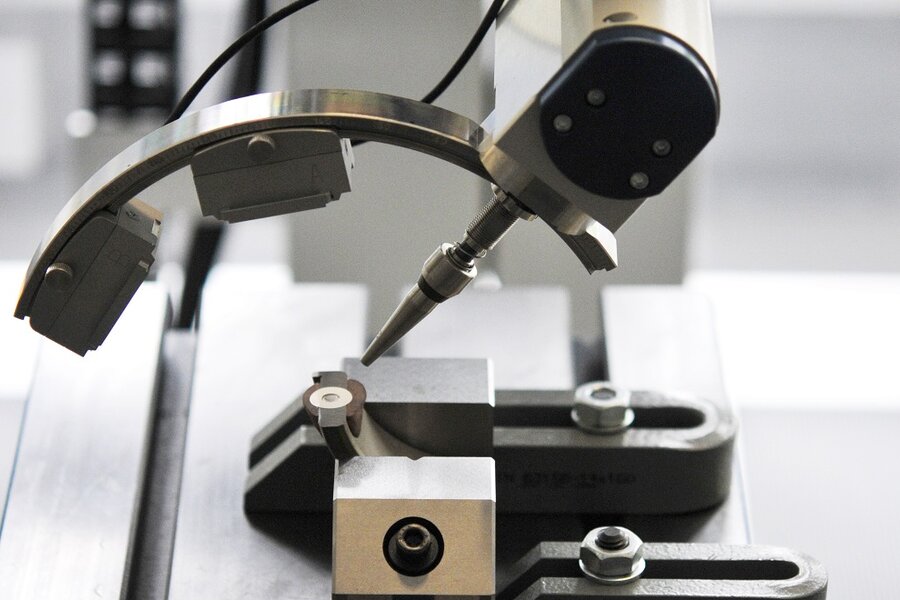

Der Zugversuch zählt zu den am häufigsten angewendeten mechanisch-technologischen Prüfverfahren. Er bietet eine gründliche und umfassende Analyse des Werkstoffverhaltens unter einachsiger, quasi-statischer Belastung. Die Versuche finden an runden Proben bei Raumtemperatur statt.

Unsere Seminare bieten eine fundierte Wissensvermittlung und praxisorientierte Erfahrungen im Bereich der Wärmebehandlung. Sie sind speziell auf Konstrukteure, Fertiger und Arbeitsvorbereiter ausgerichtet, die entweder noch keine Erfahrung mit dieser Technologie haben oder ihre bestehenden Kenntnisse vertiefen möchten.