PVD-Beschichtungen

Was ist eine PVD-Beschichtung

und wie funktioniert sie?

PVD-Beschichtungen (Physical Vapor Deposition) und PVD sind ein physikalisches Hochvakuumverfahren, bei dem extrem dünne, aber hochfeste Hartstoffschichten oder auch dünne rein metallische Schichten auf metallische Bauteile aufgetragen werden. Ziel ist es, die Funktionalität eines Werkstücks (Verschleißfestigkeit, Reibungsreduzierung, Korrosionsbeständigkeit, und optischen Eigenschaften) deutlich zu verbessern – ohne dessen Maßhaltigkeit zu verändern.

PVD kommt überall dort zum Einsatz, wo höchste Leistung, Präzision und Langlebigkeit gefordert sind – von Industriekomponenten bis hin zu dekorativen Elementen.

PVD ist eine Dünnschichttechnologie (bis ca. 5µm), mit der Metalle, Glas, Keramik, Kunststoff und Textilien beschichtet werden können. Bei RÜBIG ist die Hartstoffschicht in verschiedenen Farben erhältlich.

Wir beschichten Metalle und noch viel mehr

Unsere RÜBIG Dünnschichten finden Sie sowohl auf Schmuck als auch auf Armaturen, im Werkzeug- und Maschinenbau, Automotive, Transportwesen und in der Medizintechnik.

Schichtentwicklung angepasst an Ihre Anforderungen

Sie möchten PVD-Schichten perfekt auf Ihre Bedürfnisse abstimmen? Dann kontaktieren Sie uns und gemeinsam finden wir die ideale Lösung für Sie und Ihre Produkte! Durch die PVD-Beschichtung im Haus, können wir auch auf spezielle Bedürfnisse eingehen, die sich außerhalb der Standard-Schichtsysteme bewegen.

Das RÜBIG Beschichtungszentrum vereint modernste Anlagentechnik mit wirtschaftlicher PVD-Beschichtung für höchste Ansprüche.

Wie funktioniert der PVD-Prozess?

Physical Vapour Deposition (PVD) steht bei RÜBIG für eine Spitzentechnologie, die das Beschichten von Bauteilen auf ein neues Niveau hebt. In einem Hochvakuumverfahren werden Atome und Atomcluster von einem ausgewählten metallischen Target – wie Titan, Chrom oder Kupfer – abgeschieden. Diese fortschrittliche Methode umfasst Techniken wie thermisches Verdampfen, Ionenplattieren oder das innovative Magnetron-Sputtern, das wir bei RÜBIG perfektioniert haben.

Unser PVD-Prozess erlaubt die Erzeugung von extrem widerstandsfähigen Hartstoffschichten mit einer Stärke von wenigen 1 nm bis zu circa 5 μm. Durch die präzise Aktivierung der Oberfläche des Substratmaterials sichern wir eine exzellente Haftung der Beschichtung – ein kritischer Schritt für eine langlebige Verbindung. Die Anpassungsfähigkeit dieses Verfahrens ist herausragend: Es können nicht nur unterschiedlichste Metalle als Beschichtungsmaterialien dienen, sondern auch eine Vielzahl von Substraten – von Metallen über Keramik und Glas bis hin zu Kunststoffen und sogar Textilien – veredelt werden.

Typische Anwendungen von PVD-Beschichtungen

RÜBIG-PVD-Schichten kommen in verschiedensten Branchen und Komponenten zum Einsatz – sowohl funktional als auch dekorativ:

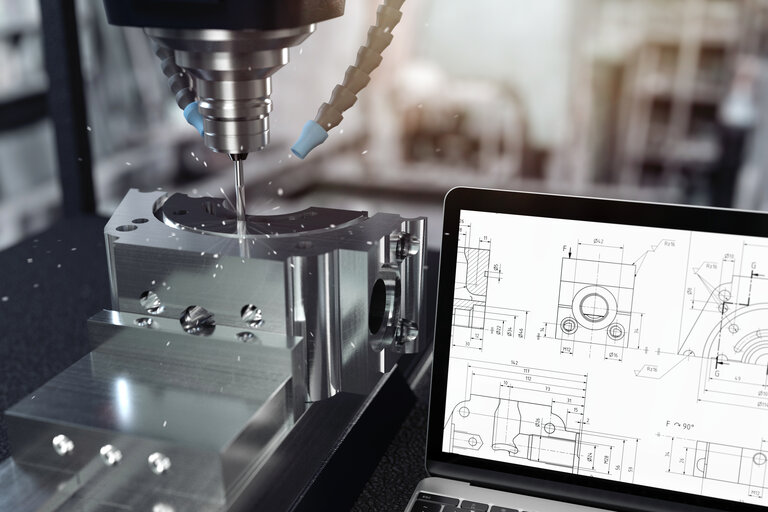

Werkzeug- und Formenbau

- Zerspanungswerkzeuge: Fräser, Bohrer, Gewindeschneider

- Umformwerkzeuge: Stempel, Matrizen

- Aluminiumdruckguss und Kunststoffverarbeitung

Maschinen- & Anlagenbau

- Lager, Kolbenringe, Ventile, Dichtungen

- Komponenten mit Mikrobewegungen oder engen Toleranzen

- Alternative zu Hartchrom in der Lebensmitteltechnik

Transportwesen & Automotive

- Kolbenbolzen, Ventilscheiben, Einspritzsysteme

- Reibungsbeanspruchte Motorteile

- Bauteile mit Korrosions- oder Temperaturbelastung

Medizintechnik & Hygienebereich

- Biokompatible Schichtsysteme

- Bakterien- und virenhemmende Varianten (z. B. Cu/CuO)

Design & Lifestyle

- Uhren, Schmuck, Armaturen

- Tür- und Möbelbeschläge

- Dekorative Farben wie Gold, Anthrazit, Bronze, Weißgold

Unsere Schichtsysteme im Überblick

RÜBIG bietet ein breites Portfolio an Standard- und Sonderbeschichtungen:

Schichtsystem | Farbe | Typische Eigenschaften |

|---|---|---|

| TiN | gold | Universell einsetzbar, hohe Härte |

| TiCN | stahl-blau bis violett | Ideal für Umformen, Stanzen, Gewindeschneiden von rostfreiem Stahl |

| CrN / CrCN | metallisch silber / grau | Gleit- & korrosionsstark, Kunststoff-verarbeitung |

| ZrN / ZrCN | weißgold bis gold / kupfer bis bronze | Dekorativ, Aluminium/Titan-Zerspanung, Umformung, Medizintechnik |

| MoS₂-basiert | antrazit grau | Ideal für Kunststoffverarbeitung, antihaft, Minimierung von Reibung im Vakuum |

| Cu / CuO | kupfer / schwarz | Elektrisch leitfähig, antibakteriell |

| Cr-CrO | silber bis regenbogen | Ideal für Kunststoffverarbeitung, reduzierte Anhaftung, gute Entformbarkeit (PC, PMMA) |

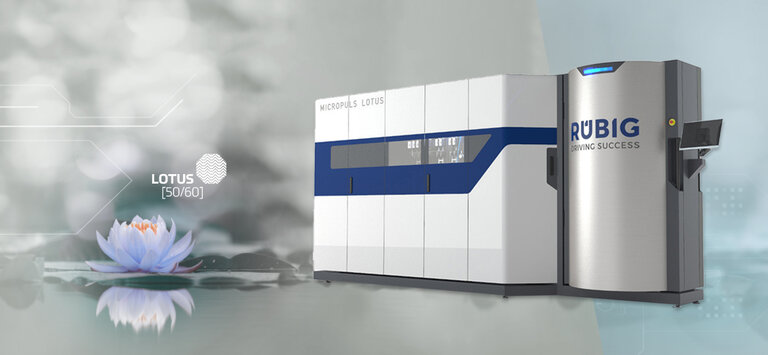

PVD-Anlagen -

Technologie & Nachhaltigkeit bei RÜBIG

RÜBIG setzt auf modernste Anlagentechnik, wie die hauseigene MICROPULS® Lotus PVD-Anlage, um höchste Beschichtungsqualität wirtschaftlich und reproduzierbar umzusetzen.

PVD-Beschichtungen bieten bei RÜBIG eine präzise, umweltfreundliche und wirtschaftliche Lösung für hochbelastete Bauteile in Industrie und Technik.

- Beschichtung von Einzelteilen, Kleinserien und industriellen Serienkomponenten

- Umweltfreundlicher Prozess: Keine toxischen Chemikalien, reduzierte Ressourcennutzung

- Reproduzierbare Qualität durch umfassende Schichtanalytik

FAQ:

HÄUFIGE FRAGEN ZU

PVD-BESCHICHTUNGEN

Nicht sicher, welche Lösung zu Ihrem Anliegen passt?

PVD & PACVD

Jetzt vergleichen

Fragen zur idealen Beschichtungslösung?

PVD ist Ihre perfekte Schicht – und mein Spezialgebiet.

Lassen Sie uns ins Gespräch kommen!

DI Dr. Christian Dipolt MBA

Geschäftsleitung RÜBIG Technologie

Ein entscheidender Vorteil ist die

Oberflächenaktivierung bei niedrigen Temperaturen.

Dies gewährleistet, dass selbst bei hitzeempfindlichen Materialien wie Kunststoffen kein Verzug auftritt.