Plasmanitrieren

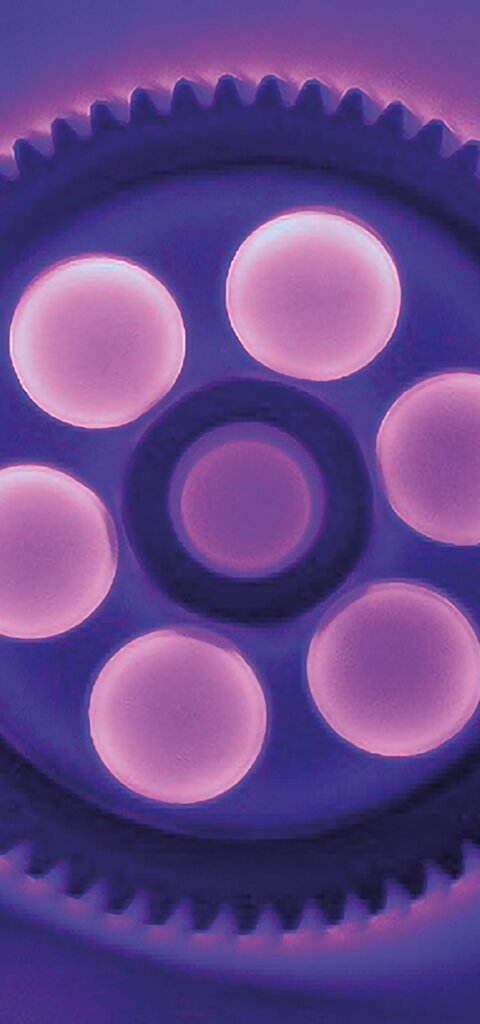

Das Plasmanitrieren (PLASNIT®) hat gegenüber Gas- bzw. Salzbadnitrieren entscheidende Vorteile. Da Plasmanitrierung in der Regel bei niedrigeren Behandlungstemperaturen stattfindet, ist sie die Wärmebehandlung mit der vergleichsweise geringsten Maßänderung. Die große Variabilität der Prozessführung ermöglicht es, optimal auf Stahleigenschaften, Kundenwünsche und gegebenenfalls Einschränkungen durch die jeweilige Vorbehandlung einzugehen. Nitrierhärtetiefe (NHT), Oberflächenhärte (OFH) und Verbindungsschichtdicke (VS) lassen sich über ein breites Spektrum der Stähle gut einstellen. Durch gezielte Nachoxidation wird eine Oxidschicht in die Verbindungsschicht eingelagert, was die Gleiteigenschaften verbessert und den Korrosionsschutz signifikant erhöht.

Neben dem Verfahren liefern wir auch die dazugehörigen Plasmanitrieranlagen von RÜBIG. Bauteile und Werkzeuge mit einer plasmanitrierten Oberfläche zeigen eine verbesserte Verschleißbeständigkeit, bessere Reib- und Gleiteigenschaften und höhere Dauerfestigkeit. Wegen der vergleichsweise geringen Maßänderung werden meist fertig bearbeitete Teile plasmanitriert. Ideal für die Plasmanitrierung sind die sogenannten Nitrierstähle (z. B. 1.8519).

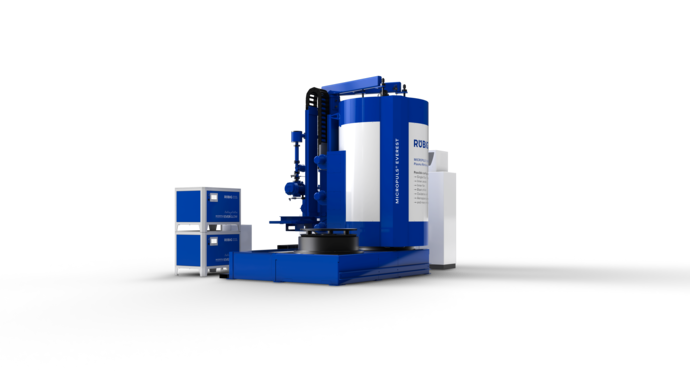

Maximaler Ofennutzraum: Ø 1.500 mm / 6.000 mm Höhe

Maximales Chargengewicht: 10.000 kg

VERFAHREN

Best-Practice-Beispiel Plasmanitrieren

Wir bieten Kunden hoch entwickelte Plasmanitrier-Wärmebehandlungen für ein breites Spektrum von Stahlsorten an. Mit unseren Standardprozessen decken wir für alle üblichen Stähle, die mittels Nitrierung wärmebehandelt werden können, das empfehlenswerte Spektrum an Nitrierhärtetiefe und Verbindungsschichtdicke ab. Eine Liste mit den gängigsten Stählen / Werkstoffen und deren erreichbaren Werten in unseren Standardprozessen finden Sie unter „typische Plasmanitrierergebnisse“.

PLASMANITRIEREN BEI WINDKRAFTANLAGEN

Einer unserer zufriedenen Kunden für Plasmanitrieranlagen ist ZF Windkraft, ein weltweiter Lieferant von Komponenten für Windkraftanlagen. Rund 25 % aller Windkraftanlagen sind mit einem ZF-Getriebe ausgestattet, deren Komponenten mit RÜBIG Technologie plasmanitriert werden.

Die Entwicklung eines neuen Produkts war ausschlaggebend dafür, die bestehenden Produktionsschritte genauer zu analysieren. Folglich wurden auch die notwendigen Wärmebehandlungsschritte bewertet und Plasmanitrieren als bevorzugte Wärmebehandlungstechnologie ausgewählt. Dieser Prozess überzeugte durch seine Umweltfreundlichkeit und die Prozessdauer. Die daraus resultierende Aufgabe für den Anlagenlieferanten war es, einen Plasmanitrierofen für Ringgetriebe mit einem Durchmesser von bis zu drei Meter zu entwickeln und in Tianjin (China) zu installieren.

Maßgeschneiderte Lösung

RÜBIG gestaltete einen Plasmanitrierofen mit nutzbarem Durchmesser und nutzbarer Höhe von jeweils drei Meter. Hebe-, Verfahr- und Kühlsysteme mussten für diese beeindruckenden Dimensionen völlig neu konzipiert werden. Zusätzlich etablierte RÜBIG einen neuen Service-Standort samt Ersatzteillager in Taicang, China, um den Kunden vor Ort bestmöglich zu unterstützen.

Wir bauen Plasmanitrieranlagen

Unsere Stärke ist die individuelle Entwicklung von Plasmanitrierprozessen, um Ihre Forderungen in Bezug auf Nitrierhärtetiefe, Verbindungsschichtdicke, Korrosionsschutz und Oxidschichtdicke zu erfüllen - für Einzelteile bis hin zu Großserien. Bei uns können Sie Ihre Bauteile nicht nur plasmanitrieren lassen, wir bauen auch die dazugehörigen Plasmanitrieranlagen.

EVEREST

Diese Plasmanitrieranlage MICROPULS® Everest bietet unseren Kunden die Spitze der Nitriertechnologie. Sie kommt in zahlreichen Branchen zum Einsatz, von Automotive über Lohnwärmebehandlung bis hin zu Luftfahrt und Windenergie.

TECHNISCHE INFO

Welche Branchen werden damit bedient:

Maschinenbau, Automotive, Werkzeugbau, Aerospace

Werkstoffe:

- Baustähle (z.B. S355), niedrig legierte Vergütungsstähle (z.B. 1.7225) und Nitrierstähle (z.B. 1.8519, 1.8550), Werkzeugstähle

- (z.B. 1.2343, 1.2379) und Kunststoffformenstähle (z.B. 1.2311)

- Korrosionsbeständige Stähle auf Anfrage

Mögliche Aufbereitungen der Oberfläche für einen optimalen Oberflächenzustand:

- Metallisch, blanke Oberfläche

- Keine Korrosion

- Mikrostrahlen

- Frei von Fetten, Ölen, Bearbeitungsmittel oder Zieh- und Gießhäuten

- Polieren

- Ausheizen

- Saubere Kühlkanäle

- Keine Kaltverfestigungen durch z.B. mechanische Fertigung

SIE HABEN NOCH OFFENE

FRAGEN?

RÜBIG Härtetechnik kombiniert modernste Technologie und fundierte Branchenkenntnis, um Ihre Stahlprodukte optimal zu veredeln.

DI David Unterberger

Vertriebsleiter Härtetechnik