Coating Center

Adapted to customer requirements coating by coating.

Coating does not equal coating. At RUBIG, customers can have their products refined in different ways. It depends on four basic factors which coating is the best solution: field of application or load condition, base material, heat treatment condition and surface condition.

Not only metals, but also ceramics, glass, plastic or textiles can be coated according to the material. The coating temperature covers a wide range from room temperature to 500 °C.

When choosing the right coating, we are by your side in an advisory capacity to guarantee the best result for you!

Tools and components must be able to withstand higher and higher loads. Their surface forms the contact surface to the harsh environment - just like the skin in humans. Wear, cracking and corrosion always start from the surface and can ultimately destroy the entire component or tool. Functional wear protection or hard material coatings provide protection, they increase edge hardness, wear resistance and many other properties. But they can only fulfill this task if the overall network is ideally tailored to the high requirements.

Products with RUBIG coating can sometimes be used for the whole lifetime of a product and do not have to be replaced due to early wear. When it comes to sustainability, coated products are the clear winners. With little effort, a significant increase in performance can be achieved, which results in lower resource consumption due to reduced spare parts requirements.

In order to extend the service life of automotive components, coatings are used. Further advantages are improved wear and corrosion resistance.

The automotive industry is a global driver of the global economy and the demands on components in this sector are increasing every day. Topics such as driving comfort, service life and the environment are more important than ever. PVD hard coatings can positively contribute to these fields. In addition to engine or transmission parts, elements of the interior can also be coated. PVD can also be used as an environmentally friendly alternative to Cr6 and offers a wide range of applications thanks to its versatile coating systems. The development of customized specific coatings is also possible with this method.

Selection of the coating system depending on the application

z. B.: AlCrN, CrAlN, TiAlN, CrN, CrCN, ZrN, ZrCN, DLC, DLC+MoS2

In addition to a functional purpose, almost all products also meet decorative requirements. Special colors in combination with metallic feel and wear resistance are just one aspect.

In contrast to electroplating or painting, decorative PVD coatings lead to increased scratch resistance. Thus, even with constant use, the service life can be increased drastically. PVD coatings can be used as an alternative to chrome coatings thanks to their metallic appearance.

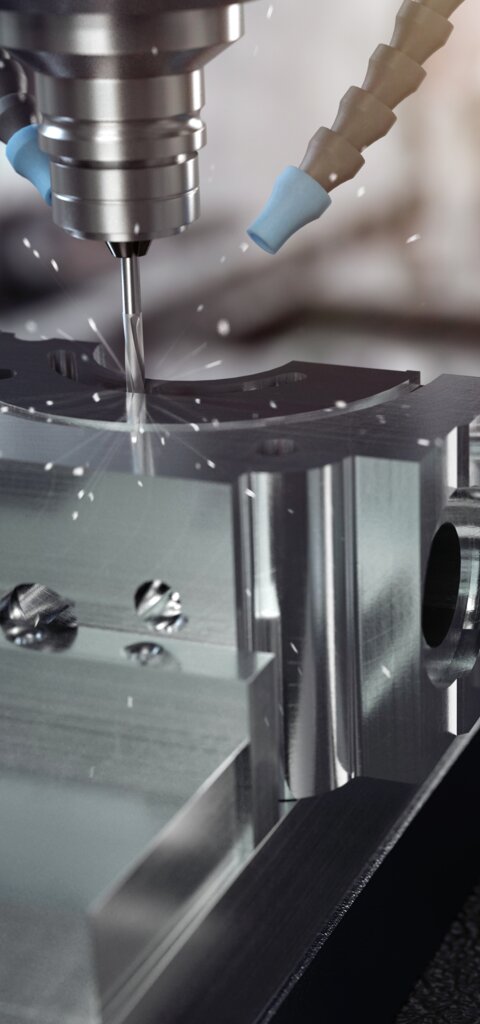

In the areas of aluminum die casting, plastic processing and metal forming tools are under heavy loads. Wear and corrosion on the surface reduce the service life and thus increase the production costs. Coatings help to improve the service life as well as corrosion and wear resistance. These coatings can also be used for plastics in order to reduce production costs.

Selection of the coating system depending on the application

e.g. AlCrN, CrAlN, TiAlN, CrN, CrCN, ZrN, ZrCN, DLC Variants

DUPLEX process for maximum service life: First nitriding, then coating

How can we help?

We are happy to advise you personally. Contact us and get detailed information about the coating you want!

Technology: DLC coatings, Laser hardening

Uses: RUBIG's coatings offer improved wear resistance and hardness for machine components, which increases the reliability and efficiency of machines and systems. In addition, coatings increase corrosion resistance.

Technolology: PVD coatings, Laser hardening

Uses: In tool and mold making, where precision and durability are central, RUBIG's technologies ensure a significant extension of tool life and optimization of the production processes.

Technology: PVD coatings, titanium- and carbon-based coatings

Use: In the aerospace industry, materials are exposed to extreme conditions. RUBIG's PVD and specialized coatings increase the resistance to wear and corrosion, which is critical for the safety and reliability of aerospace components. Luxurious interiors, such as in private jets, are refined with decorative coatings.

Technology: Titanium- and carbon-based coatings

Use: In power engineering, where materials are exposed to extreme environmental conditions, RUBIG's specialized coatings offer unsurpassed resistance, which promotes the efficiency and longevity of energy systems.

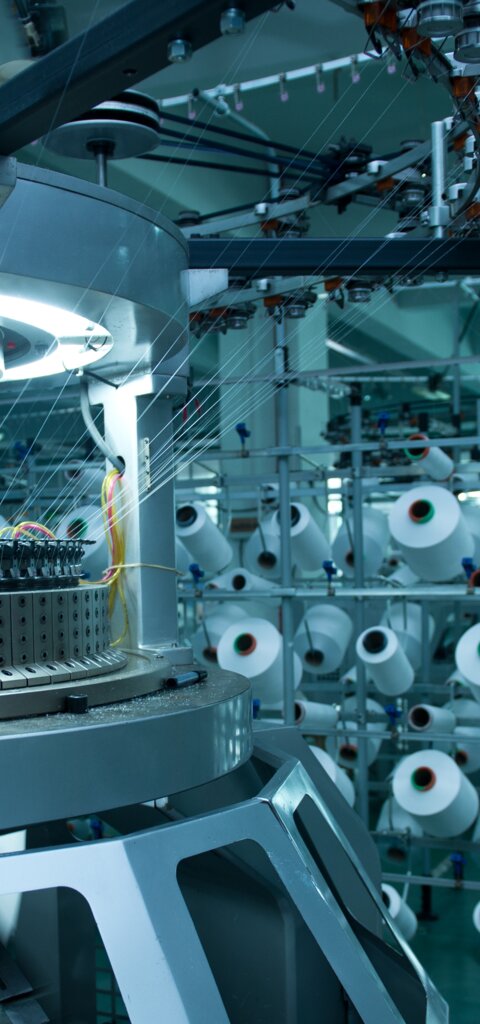

Technology: DLC coatings

Use: DLC coatings from RUBIG increase wear resistance and reduce friction on textile machines, which leads to increased productivity and lower maintenance costs, while maintaining the quality of textile products.