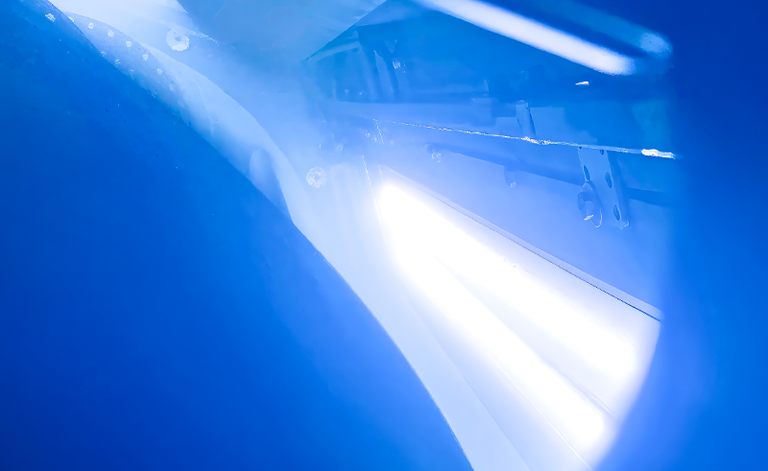

HiPIMS:

Hochleistungs-

PVD-Beschichtungen

Ionisationsgrade über 90 % für härtere, dichtere und extrem glatte Schichten – ideal für Schneid‑ und Umformwerkzeuge.

RÜBIG erweitert sein PVD‑Portfolio um HiPIMS (Hochleistungsimpuls-Magnetronsputtern) Hochleistungs- PVD-Beschichtungen – eine hochmoderne Untervariante des Magnetron‑Sputterns. Der Kern: Ein HiPIMS‑Generator der neuesten Generation liefert Impulsströme bis 1000 A bei 1200 V. Die extrem hohe Plasmadichte hebt den Ionisationsgrad der abgetragenen Teilchen auf über 90 % – vergleichbar mit Arc‑Verdampfung, jedoch sehr defektarm. Das Ergebnis sind sehr glatte Oberflächen und hochverdichtete, harte Schichtsysteme mit exzellentem Verschleiß‑ und Korrosionsschutz.

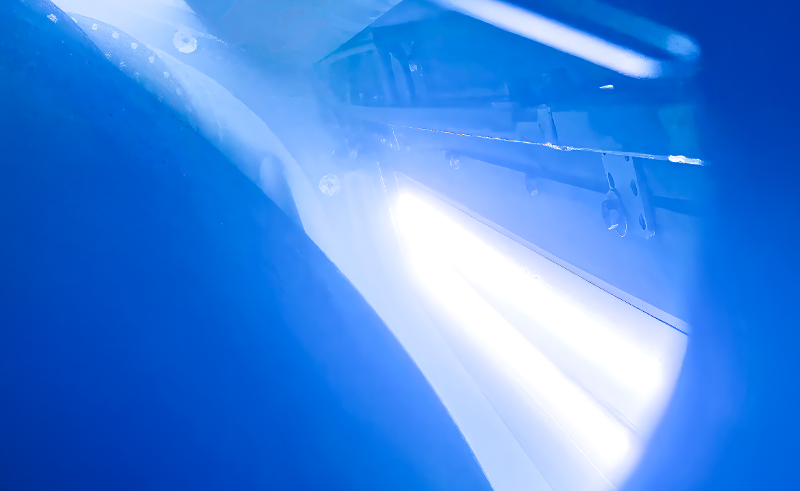

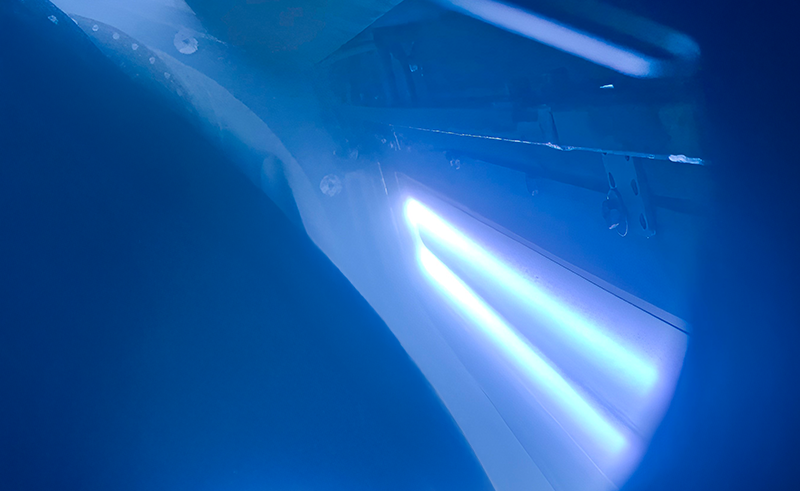

Bei HiPIMS werden die Sputterquellen kurzzeitig mit sehr hoher Stromdichte gepulst. Dadurch entsteht ein Plasma mit außergewöhnlich hohem Ionenanteil. Die Schichtmaterial wird zielgerichtet auf das Werkstück beschleunigt und führt zu:

HiPIMS gilt weltweit als State of the Art für anspruchsvolle Hartstoff‑ und Funktionsschichten. In Verbindung mit Generatoren der neuesten Generation erschließen wir ein breites Parameterfenster: von haftungsoptimierten Haftschichten über hochharte Tribo‑Schichten bis zu reibungsarmen Decklagen – exakt abgestimmt auf Ihr Substrat und Ihren Prozess.

Von Präzisionsteilen bis Werkzeugen: HiPIMS/PVD der neuesten Generation.

Lassen Sie sich zu Hochleistungs-PVD-Schichten beraten: bessere Haftung, glattere Oberflächen, längere Standzeiten.

Fragen zu HiPIMS/PVD? Wir sind für Sie da!

Geschäftsleitung RÜBIG Technologie

TiN ist die klassische, goldene PVD-Schicht für den Werkzeugbau: bewährt, vielseitig, wirtschaftlich. Mit HiPIMS gewinnt TiN deutlich an Performance – mit sehr dichtem Gefüge, weniger Defekten und sehr glatter Oberfläche.

Härte: Standard–TiN vs. HiPIMS–TiN

Die angeführten Schichteigenschaften wurden unter idealen Bedingungen abgeschieden. Aufgrund Oberflächenbeschaffenheit, Größe des Bauteils, Werkstoff u.a. Rahmenbedingungen können die Eigenschaften am Bauteil abweichen.